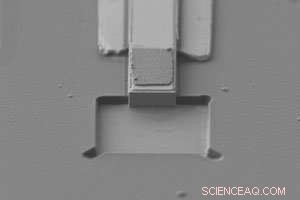

Un láser semiconductor facetado grabado con un reflector de espacio de aire. Crédito:Optical Society of America

Un estudio sistemático de una estructura simple y general para láseres semiconductores en chip por investigadores de A * STAR prepara el escenario para una aplicación mucho más amplia de láseres semiconductores integrados más allá de los sistemas convencionales basados en silicio.

La capacidad de usar manipular y sentir la luz es aplicable a muchas tecnologías, desde interconexión de datos y fibra óptica hasta sensores ópticos y sistemas de almacenamiento óptico. Pequeños láseres se integran rutinariamente en microchips para estas aplicaciones de 'optoelectrónica' utilizando una estructura de láser basada en silicio bien entendida, pero las estructuras alternativas y potencialmente más simples en sistemas sin silicio aún no se han explorado en detalle.

Una de esas aplicaciones no basadas en silicio es un nuevo tipo de sistema de almacenamiento de datos llamado grabación magnética asistida por calor (HAMR), en la que los investigadores del A * STAR Data Storage Institute han estado trabajando como tecnología de almacenamiento de datos de próxima generación. HAMR utiliza láseres integrados para un calentamiento rápido y preciso de micropuntos de un medio magnético, pero requiere que el láser se forme en carburo de aluminio-titanio (AlTiC) en lugar de silicio. Esto presentó a Chee-Wei Lee y sus colegas con un problema significativo, ya que el sustrato de silicio juega un papel integral en la producción de la luz láser.

"Necesitábamos desarrollar un esquema de integración genérico que nos permitiera fabricar dispositivos láser en diferentes sustratos, no solo silicio, "dice Lee". Para esto, una estructura de reflector de facetas es muy útil, pero la reflectividad de faceta baja es un problema, y el uso de reflectores diferentes generalmente significa un proceso de fabricación más complicado y una mayor probabilidad de falla del dispositivo ".

Los láseres utilizados en tales aplicaciones convierten la corriente eléctrica en una emisión de luz. Lo hacen tomando la luz producida por una pila de capas ultrafinas de un semiconductor emisor de luz (en este caso, aluminio-galio-indio-arseniuro), y multiplicar la luz en la longitud de onda objetivo usando una cavidad resonante formada entre dos reflectores.

Al diseñar una estructura láser facetada considerando la integración del proceso, Lee y su equipo desarrollaron un esquema de fabricación que puede adaptarse a diferentes tipos de reflectores sin pasos de procesamiento adicionales. Luego, el equipo utilizó este esquema de fabricación para probar los reflectores de facetas hechos al depositar una fina película de oro, por modificación química de la superficie, o grabando un espacio de aire (ver imagen).

Los estudios de las diferentes estructuras láser fabricadas en el laboratorio A * STAR y las simulaciones de apoyo revelaron que una fina capa de oro, menos de 100 nm de espesor, ofreció el mejor rendimiento en términos de reflectividad de facetas, corriente láser mínima, eficiencia de emisión y potencia de salida.

"Esperamos que nuestros resultados sirvan como punto de referencia para la investigación y el desarrollo de láseres facetados grabados con diferentes reflectores, "dice Lee.