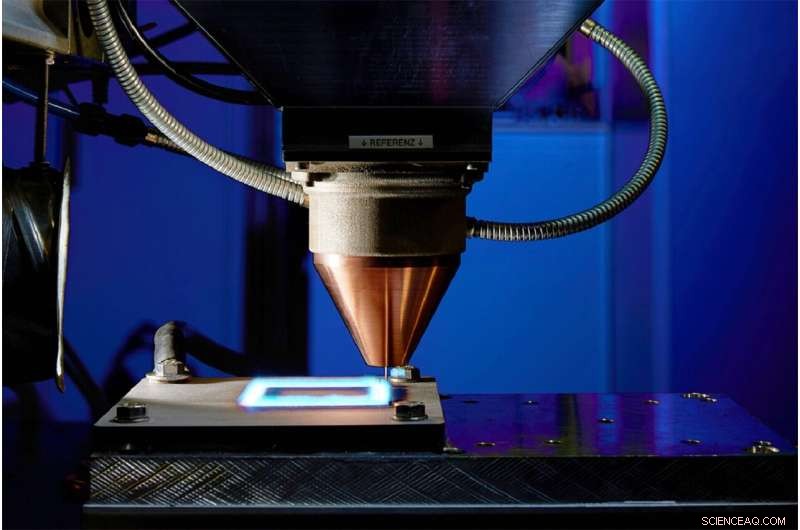

El nuevo proceso de fabricación aditiva híbrida de COLLAR se basa en una combinación de deposición por arco y láser. Crédito:Volker Lannert

Fraunhofer ILT ha desarrollado y construido un ejemplo de tecnología híbrida en su forma más pura para el proyecto de investigación KoaxHybrid de DVS. En Aquisgrán, los ingenieros del instituto han desarrollado un nuevo sistema óptico con sustratos de vidrio y una antorcha de arco que une la soldadura de gas de protección de metal (MSG) y la deposición de material láser con un haz anular, creando así un proceso completamente nuevo. Los interesados pueden descubrir cómo se puede utilizar el proceso COLLAR Hybrid para aumentar la velocidad de soldadura y la tasa de deposición en la impresión 3D metálica en un congreso especializado organizado por DVS:Deutscher Verband für Schweißen und verwandte Verfahren e. V. del 19 al 21 de septiembre en Koblenz.

El nuevo proceso combina lo mejor de ambos mundos:dos procesos aditivos diferentes con material de relleno en forma de alambre. Estamos hablando de fabricación aditiva por arco de alambre (WAAM) y deposición de material por láser de alambre (WLMD). Ambos procesos tienen ventajas y desventajas relacionadas con el sistema:en comparación con WAAM, WLMD es costoso, tiene bajas tasas de deposición, pero se caracteriza por una baja entrada de calor y una acumulación precisa de capas exactamente en la ubicación deseada. Por esta razón, tiene una demanda particular en la industria aeroespacial. Si se requiere una tasa de aplicación más alta, WAAM es la mejor opción, ya que las superficies alcanzables son más onduladas y la acumulación de capas es significativamente más gruesa.

En unión, la combinación de soldadura por rayo láser y soldadura por arco metálico con gas se establece bajo el nombre de soldadura híbrida LB-GMA. Sin embargo, este proceso lateral depende de la dirección y solo es adecuado de forma limitada para unir costuras tridimensionales

Cuando los procesos se combinan coaxialmente, la tasa de deposición se puede aumentar hasta en un 150 por ciento, por lo que el nuevo proceso de impresión 3D independiente de la dirección también se puede utilizar para componentes grandes. "Debido a que la ondulación de la superficie disminuye, la cantidad de procesamiento posterior requerido se reduce significativamente en comparación con el proceso WAAM", explica Max Fabian Steiner, investigador asociado de Fraunhofer ILT.

Los procesos combinados aseguran efectos de sinergia

La fabricación aditiva por arco de alambre es un proceso establecido y sólido, ya que no solo se puede adquirir la tecnología de sistema necesaria de forma económica, sino que también se puede procesar la mayoría de los materiales metálicos. Steiner explica sus inconvenientes:"el arco no se puede enfocar con tanta precisión como un rayo láser. No se puede usar para producir pistas tan finas y precisas como con un láser".

Con su colega del instituto, Jana Kelbassa, Steiner ha desarrollado y construido, como contramedida, un sistema óptico especial refrigerado por agua con sustratos de vidrio y una antorcha de arco refrigerada por agua para soldadura y fabricación aditiva a altas potencias. En el nuevo sistema óptico, ambas fuentes de energía se superponen y las fortalezas de los dos procesos individuales se combinan de manera rentable.

En el proceso híbrido, el arco entre el extremo del alambre y el sustrato está encerrado por la radiación láser anular, como si fuera un collar. La idea detrás de esta combinación es que el arco no puede salirse de este collar y es guiado a la fuerza. El nuevo proceso debe su nombre, COLLAR Hybrid, a esta "guía forzada", en la que el acrónimo COLLAR se refiere al arco láser coaxial común de los dos procesos.

Mientras que Fraunhofer ILT está utilizando la nueva tecnología de sistema para desarrollar aún más la impresión 3D metálica con tecnología de arco y rayo láser de forma anular, el Instituto de Soldadura y Unión (ISF) de la Universidad RWTH Aachen la está utilizando para desarrollar una soldadura híbrida independiente de la dirección con enfoque de anillo. y alimentación de cable coaxial. Ambos casos de uso son parte del proyecto de investigación KoaxHybrid de DVS.

Adecuado para unión no lineal

Pero no es solo la mayor velocidad de soldadura, que aumentó alrededor del 100 por ciento en comparación con la soldadura por arco según las pruebas iniciales, lo que distingue al nuevo proceso híbrido. “Cuando se trata de soldar costuras que no son solo lineales, se vuelve difícil”, dice Steiner. "En cada esquina o curva, la configuración convencional tendría que rotarse, lo que genera un gran esfuerzo en la programación de las rutas". Una alternativa es el proceso COLLAR, cuya óptica permite soldar en cualquier dirección. Además, promete otro efecto positivo:"Esperamos que las nuevas preparaciones de soldadura menos complejas en los socios de unión sean suficientes para láminas gruesas debido al arco guiado".

Arco y láser comparten el trabajo

Si se requieren estructuras muy finas y gruesas, las proporciones de los procesos pueden variar. Con un proceso láser puro o mayoritario (el arco apagado completamente oa baja potencia), se pueden depositar las áreas desafiantes y las estructuras finas; con un proceso mayoritario de arco, las estructuras más gruesas, como nervaduras anchas o áreas con altas tasas de deposición, se pueden depositar significativamente más rápido, de manera más rentable y con menor consumo de energía.

Las estrategias de construcción similares también se prestan a materiales como el aluminio o el cobre, que de otro modo generalmente requieren fuentes de haz mucho más costosas con luz láser azul o verde. "Por ejemplo, utilizo el arco para romper la capa de óxido de aluminio, que tiene una temperatura de fusión de 2200 °C", dice Steiner. "Pero la capa de aluminio debajo solo tiene una temperatura de fusión de 660°C, que luego puedo soldar o mecanizar con una potencia combinada más baja en general". Conjunto de soldadura láser para revolucionar la construcción de acero