Un bloque de acero inoxidable fabricado con una impresora 3D y pulido con láser en la parte superior mediante la técnica desarrollada en Skoltech y MEPhI. Crédito:Daniil Panov/Skoltech.

Investigadores de Skoltech y MEPhI han ideado una técnica de pulido por láser que elimina eficazmente tanto la aspereza de la superficie como los poros del subsuelo en piezas metálicas de formas intrincadas fabricadas con una impresora 3D. Descrito en Tecnología láser y óptica , el nuevo método es particularmente adecuado para el tratamiento superficial de implantes médicos. El documento demuestra que supera a las técnicas previamente disponibles, que tienden a funcionar bien cuando el problema es la aspereza o la porosidad, pero no ambas.

"Las impresoras 3D pueden producir piezas de metal de formas muy complejas, pero la superficie termina siendo áspera y hay poros no deseados alrededor de una décima de milímetro debajo de la superficie", dijo el primer autor del estudio, Skoltech Materials Center Ph.D. comentó el estudiante Daniil Panov. "Nuestro grupo modificó el proceso de pulido por láser convencional de manera que ahora reduce tanto la aspereza de la superficie como la porosidad del subsuelo en un factor de aproximadamente 10 en el acero; y no hay ninguna razón por la que no deba funcionar con titanio o cobalto-cromo, el otros materiales comunes para implantes médicos".

Esto es notable, porque ninguna otra técnica de acabado puede resolver ambos problemas a la vez de manera satisfactoria. El pulido láser convencional, por ejemplo, es bueno para lidiar con la rugosidad de la superficie, pero en realidad no ayuda con los poros no deseados, porque no funde el metal lo suficientemente profundo como para alcanzar los poros enterrados alrededor de 0,1 mm por debajo de la superficie. Otras técnicas basadas en impacto usan partículas o pulsos de láser para "martillar" repetidamente la superficie, lo que resulta en la eliminación de poros, pero estos logran resultados moderados cuando se trata de reducir la rugosidad de la superficie; de hecho, algunos de ellos incluso la aumentan.

"La idea detrás del método es simple:en lugar de completar varias pasadas sobre la superficie con un láser a potencia 'óptima', como sucede en el pulido láser convencional, aumentamos la potencia durante una de las pasadas, derritiendo una capa más gruesa de metal", explica Panov. "La potencia óptima se llama así por una razón, por lo que este ajuste sacrifica parte de la calidad de la superficie en términos de rugosidad. Pero esta pequeña compensación de varios porcentajes es realmente insignificante si se considera la recompensa de deshacerse de los molestos defectos del subsuelo". /P>

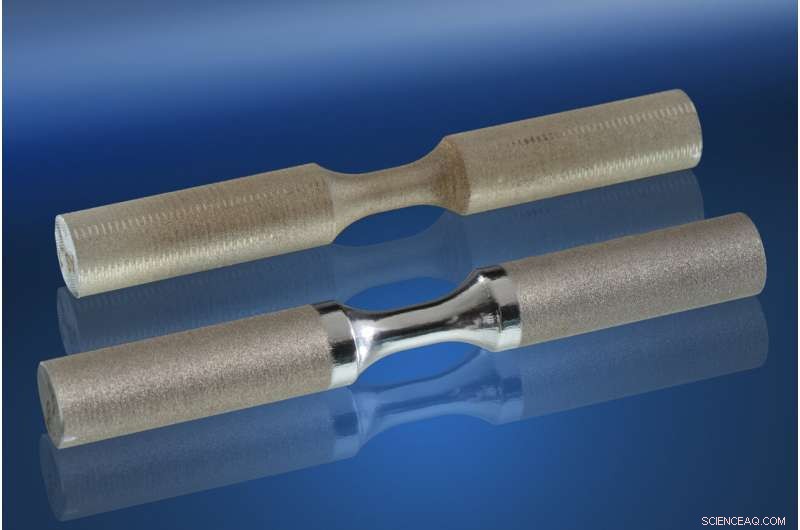

Pieza en forma de barra fabricada en acero inoxidable mediante impresora 3D y pulida con láser en su parte central mediante la técnica desarrollada en Skoltech y MEPhI. Estas muestras se utilizaron para pruebas de fatiga del metal. Crédito:Daniil Panov/Skoltech.

La única alternativa sería el tratamiento a máquina, que elimina mecánicamente los 0,2 mm superiores del material, eliminando los poros y dejando una superficie lisa. Sin embargo, esto anula efectivamente el propósito de la impresión 3D, porque si la forma es lo suficientemente simple como para ser mecanizada, entonces probablemente no se habría utilizado una impresora 3D en primer lugar.

"También investigamos cómo nuestra técnica de acabado afecta la fatiga del metal", agregó Panov. "Junto con la rugosidad de la superficie y la porosidad del subsuelo, esta propiedad también es importante para los implantes médicos, porque están expuestos a estrés mecánico repetido. Resultó que no solo se obtiene una reducción de aproximadamente el 90 % en la rugosidad y la porosidad, sino que el material resultante también gana en propiedades de fatiga".

Si bien en este estudio los investigadores trabajaron con acero, dicen que su técnica se puede transferir a piezas impresas en 3D hechas de los otros dos metales comúnmente utilizados en implantes médicos:titanio y la aleación de cobalto-cromo. Esto es en lo que el equipo está trabajando actualmente.

"Los poros del subsuelo son los puntos débiles desde los que comienza el deterioro del material después de la exposición a cargas cíclicas, por lo que es fundamental que se eliminen", dijo Panov. "Además, si observa una articulación de rodilla artificial, por ejemplo, notará que tiene una forma compleja y algunas de sus superficies están expuestas a fricción repetida y, por lo tanto, necesitan ser extremadamente pulidas, pero para otras, algunas asperezas podrían ser beneficioso en términos de integración con el tejido biológico. El pulido láser tiene la precisión para lograr ese tipo de selectividad".

El investigador principal del estudio, el profesor asociado Igor Shishkovsky del Centro de Tecnologías de Materiales de Skoltech, comentó:"Lo que también hace que nuestra técnica sea interesante es que se puede usar para crear superficies estructuradas con micropatrones artificiales. Esto puede variar desde los efectos más conocidos desde mejorar las propiedades de absorción de aceite de la superficie, las condiciones de humectación y el grabado trivial hasta tareas más desafiantes:estructuración de la superficie del implante antes de la cirugía, colocación de etiquetas de identificación y formación de rejillas de difracción en la superficie para el diagnóstico funcional del dispositivo, entre otras cosas". Los investigadores logran sílice fundida con un alto umbral de daño mediante la combinación de grabado químico y pulido con láser