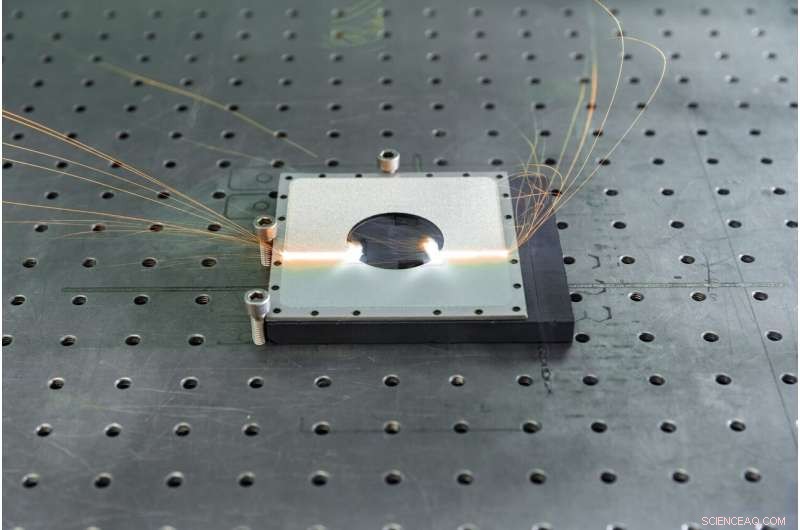

Chorro de arena a la velocidad de la luz:Fraunhofer IWS utiliza luz de alta energía en lugar de granos de arena para limpiar y raspar, por ejemplo, la superficie de los discos de freno. Crédito:René Jungnickel/Fraunhofer IWS

Chorro de arena, eso fue ayer. Los rayos láser ahora pueden limpiar y estructurar superficies de manera más precisa y rentable y de formas más respetuosas con el medio ambiente que los sistemas convencionales. El Instituto Fraunhofer de Tecnología de Materiales y Haces IWS en Dresden ha desarrollado la tecnología "LIGHTblast" para este propósito, que ahora se está transfiriendo a la fabricación de semiconductores, suministro de automóviles y otras industrias.

Los investigadores de Fraunhofer IWS ven un considerable potencial ecológico y económico. "Esto es como limpiar con chorro de arena a la velocidad de la luz", explica el Dr. Patrick Herwig, que dirige el Grupo de corte por láser del instituto.

"De este modo, estamos permitiendo que la industria procese equipos y componentes de forma más rápida, más ecológica y más limpia que antes. Teniendo en cuenta toda la cadena de producción, nuestro proceso es menos costoso que el arenado clásico cuando se utiliza en la producción en serie. Estamos seguros de que la tecnología láser dará sus frutos para companias."

Fraunhofer IWS está preparando ejemplos de aplicaciones iniciales con varios usuarios finales. Los sistemas láser pronto podrían reemplazar paso a paso a los sistemas de chorro de arena.

La luz de alta energía reemplaza los granos de arena

El potencial de mercado es considerable. De hecho, el número de industrias que utilizan sistemas clásicos de arenado está aumentando. No solo eliminan cualquier contaminación de una amplia variedad de componentes, sino que también los vuelven rugosos de una manera definida antes del recubrimiento, optimizando así el resultado del proceso de recubrimiento.

En ocasiones se incrustan partículas de arena en la superficie tratada, que quedan como defecto incluso después de una limpieza intensa. En los procesos convencionales, un chorro de aire comprimido acelera la arena a alta velocidad sobre la superficie objetivo.

Las partículas de arena con bordes afilados arrancan partes de la superficie, lo que hace que los bordes afilados se desgasten y se mezclen con el polvo resultante. Con cada uso, el medio de chorreado contamina más y constantemente redondea las moliendas. El resultado del proceso se deteriora continuamente. En última instancia, la mezcla debe eliminarse como un desecho especial, lo que contamina el medio ambiente y genera costos adicionales.

El sistema de granallado láser procesa con precisión solo las superficies deseadas, sin consumir arena ni material para enmascarar, ahorrando así residuos peligrosos y de cinta. Crédito:René Jungnickel/Fraunhofer IWS

Fraunhofer IWS utiliza luz de alta energía en lugar de granos de arena para limpiar y asperar. Para este propósito, los investigadores desarrollaron el proceso LIGHTblast basado en láser que realiza tareas de limpieza y estructuración significativamente más rápido que los procesos convencionales y debería resultar en costos operativos más bajos en la producción en serie.

El proceso también se puede automatizar más fácilmente con efectos positivos en la calidad, el control del proceso y la seguridad laboral. Además, el sistema funciona con mucha más precisión que un sistema de chorro de arena, ya que un rayo láser con un diámetro de menos de 50 micrómetros (es decir, milésimas de milímetro) reemplaza un chorro de partículas de varios centímetros de ancho. "En cierto sentido, estamos trabajando con un bisturí en lugar de un garrote", explica metafóricamente Patrick Herwig. La aspereza de la superficie también se puede ajustar muy finamente con el nuevo método.

Alivio ambiental

Además de los beneficios de costo y calidad, el equilibrio ecológico de sus procesos de fabricación es cada vez más importante para muchos usuarios industriales. Por lo tanto, se eliminan muchos pasos previos y posteriores al procesamiento:el procesamiento basado en la luz no requiere productos químicos para la limpieza. El sistema de granallado láser procesa con precisión solo las superficies deseadas, sin consumir arena ni material para enmascarar y, por lo tanto, ahorrando residuos peligrosos y residuos de cinta adhesiva. El rayo láser vaporiza partes de la superficie; el vapor en expansión se lleva los componentes sólidos y también logra una rugosidad definida.

Varias empresas industriales ya han reconocido estas y otras ventajas del arenado ligero. Ahora quieren transferir gradualmente la tecnología a la práctica de fabricación junto con los investigadores de Fraunhofer. Por ejemplo, Fraunhofer IWS y un socio están desarrollando aún más el proceso para estructurar recubrimientos de materiales duros por medio de tecnología láser y para mejorar decisivamente el proceso de acabado con respecto a los costos y la compatibilidad ambiental.

"Cada disco de freno es diferente", dice René Bischoff, director de tecnología de C4 Laser Technology de Freital, cerca de Dresden. "Factores como la composición química del material, las velocidades de enfriamiento, el estado de las herramientas de mecanizado o la estructura de grafito cerca de la superficie son solo algunos de los parámetros que ejercen una influencia considerable en el proceso de recubrimiento de las superficies de fundición gris. Junto con Fraunhofer IWS hemos encontramos una manera de estandarizar la condición de la superficie de la banda de fricción del disco de freno antes del recubrimiento. Por lo tanto, logramos que el proceso de normalización fuera completamente automatizable y rentable, y aumentamos la capacidad del proceso".

Como parte de la cadena de producción, el proceso contribuye así a un disco de freno asequible cuya vida útil significativamente prolongada garantizará que se produzcan menos partículas en el tráfico rodado en el futuro. Entre otras cosas, el instituto de Dresden aporta su experiencia en el diseño de procesos de fabricación basados en láser y en el desarrollo de software para el control de procesos.

En general, el nuevo método se puede aplicar dondequiera que los componentes deban limpiarse, preestructurarse o desbastarse para su posterior recubrimiento. Se planean más pasos de desarrollo para este propósito. Limpie sin fregar y usando productos químicos. Los científicos desarrollan una superficie de aluminio autolimpiante