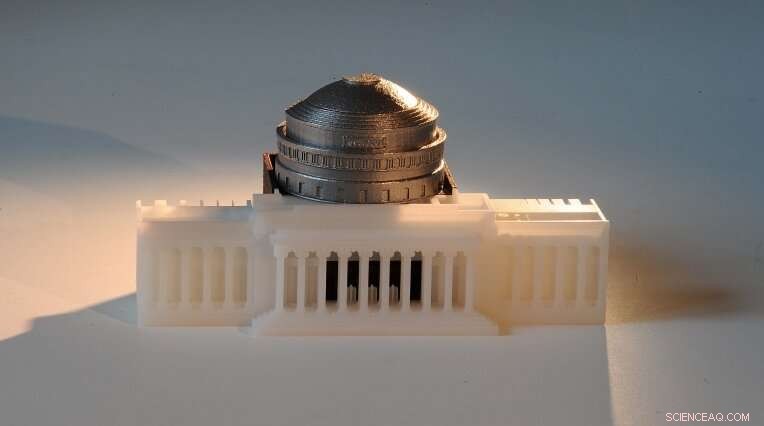

Cada componente de este conjunto de tres piezas del domo Building 10 del MIT se imprimió mediante un proceso de fabricación aditiva comercial diferente. La pieza se inspiró en un diseño original de Ely Sachs y Michael Cima después de su invención de la impresión por chorro de aglutinante. Crédito:Felice Frankel

A mediados del siglo XV, se inventó una nueva tecnología que cambiaría el curso de la historia. Imprenta de Johannes Gutenberg, con su tipo móvil, promovió la difusión de información e ideas que es ampliamente reconocida como un factor importante que contribuyó al Renacimiento.

Más de 500 años después, Se inventó un nuevo tipo de impresión en los laboratorios del MIT. Emanuel Sachs, profesor de ingeniería mecánica, inventó un proceso conocido como impresión por chorro de aglutinante. En la impresión por chorro de aglutinante, un cabezal de impresión de inyección de tinta deja caer selectivamente un material aglutinante líquido en un lecho de polvo, creando un objeto tridimensional capa por capa.

Sachs acuñó un nuevo nombre para este proceso:impresión 3D. "Mi padre era editor y mi madre era editora, "explica Sachs." Al crecer, mi padre me llevaba a las imprentas donde se hacían sus libros, lo que influyó en mi decisión de nombrar el proceso de impresión 3D ".

El proceso de impresión por chorro de aglutinante de Sachs fue una de varias tecnologías desarrolladas en las décadas de 1980 y 1990 en el campo que ahora se conoce como fabricación aditiva. un término que ha llegado a describir una amplia variedad de tecnologías de producción basadas en capas. Durante las últimas tres décadas, Ha habido una explosión en la investigación de fabricación aditiva. Estas tecnologías tienen el potencial de transformar la forma en que se diseñan y fabrican innumerables productos.

Una de las aplicaciones más inmediatas de la impresión 3D ha sido la rápida creación de prototipos de productos. "Se necesita mucho tiempo para crear prototipos utilizando métodos de fabricación tradicionales, "explica Sachs. La impresión 3D ha transformado este proceso, permitiendo iteraciones y pruebas rápidas durante el proceso de desarrollo del producto.

Esta flexibilidad ha cambiado las reglas del juego para los diseñadores. "Ahora puede crear docenas de diseños en CAD, introdúzcalos en una impresora 3-D, y en cuestión de horas tienes todos tus prototipos, "agrega Maria Yang, profesor de ingeniería mecánica y director del Laboratorio de Ideación del MIT. "Le brinda un nivel de exploración del diseño que antes no era posible".

En todo el Departamento de Ingeniería Mecánica del MIT, muchos miembros de la facultad han estado encontrando nuevas formas de incorporar la impresión 3D en una amplia gama de áreas de investigación. Ya sea imprimiendo piezas metálicas para aviones, imprimir objetos a nanoescala, o avanzar en el descubrimiento de fármacos mediante la impresión de andamios de biomateriales complejos, Estos investigadores están probando los límites de las tecnologías de impresión 3D de formas que podrían tener un impacto duradero en todas las industrias.

Mejorando la velocidad, costo, y exactitud

Hay varios obstáculos tecnológicos que han impedido que la fabricación aditiva tenga un impacto en el nivel de la imprenta de Gutenberg. A. John Hart, profesor asociado de ingeniería mecánica y director del Laboratorio de Manufactura y Productividad del MIT, centra gran parte de su investigación en abordar esos problemas.

"Una de las barreras más importantes para hacer que la impresión 3D sea accesible para los diseñadores, ingenieros y los fabricantes a lo largo del ciclo de vida del producto es la velocidad, costo, y calidad de cada proceso, "explica Hart.

Su investigación busca superar estas barreras, y habilitar la próxima generación de impresoras 3D que se pueden utilizar en las fábricas del futuro. Para que esto se logre, sinergia entre el diseño de la máquina, procesamiento de materiales, y se requiere cálculo.

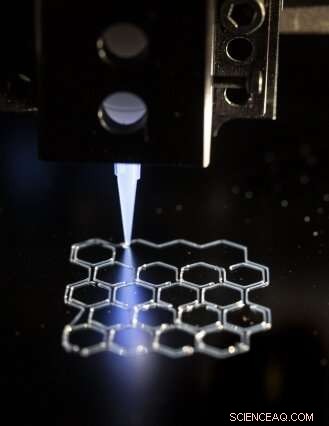

El profesor asociado Xuanhe Zhao y el candidato a doctorado Hyunwoo Yuk utilizan tecnologías de impresión 3-D para crear estructuras tridimensionales complejas. Aquí, se está imprimiendo una tinta de polímero de andamio en una oblea de silicio para proporcionar soporte estructural para otros materiales de tinta con menor capacidad de impresión durante el proceso de impresión 3-D. Esta tinta de andamio se puede lavar después de la impresión, dejando una compleja estructura tridimensional hecha de materiales difíciles de imprimir. Crédito:John Freidah

Para trabajar para lograr esta sinergia, El grupo de investigación de Hart examinó los procesos involucrados en el estilo más conocido de impresión 3D:la extrusión. En extrusión, el plástico se derrite y se aprieta a través de una boquilla en un cabezal de impresión.

"Analizamos el proceso en términos de sus límites fundamentales:cómo el polímero podría calentarse y fundirse, cuánta fuerza se requiere para empujar el material a través de la boquilla, y la velocidad a la que se mueve el cabezal de impresión, "agrega Hart.

Con estos nuevos conocimientos, Hart y su equipo diseñaron una nueva impresora que funcionaba a velocidades 10 veces más rápidas que las impresoras existentes. Un equipo que hubiera tardado de una a dos horas en imprimirse ahora podría estar listo en cinco a diez minutos. Este drástico aumento de velocidad es el resultado de un novedoso diseño de cabezal de impresión que Hart espera que algún día se comercialice tanto para impresoras de escritorio como industriales.

Si bien esta nueva tecnología podría mejorar nuestra capacidad para imprimir plásticos rápidamente, la impresión de metales requiere un enfoque diferente. Para metales, El control de calidad preciso es especialmente importante para el uso industrial de la impresión 3D. La impresión 3D de metal se ha utilizado para crear objetos que van desde boquillas de combustible para aviones hasta implantes de cadera, sin embargo, apenas está comenzando a convertirse en la corriente principal. Los artículos fabricados con impresión 3D de metal son particularmente susceptibles a grietas y defectos debido a los grandes gradientes térmicos inherentes al proceso.

Para resolver este problema, Hart está incorporando el control de calidad dentro de las propias impresoras. "Estamos construyendo instrumentación y algoritmos que monitorean el proceso de impresión y detectan si hay algún error, tan pequeño como unos pocos micrómetros, mientras se imprimen los objetos, "Hart explica.

Este seguimiento se complementa con simulaciones avanzadas, incluidos modelos que pueden predecir cómo se distribuye el polvo utilizado como materia prima para la impresión y también pueden identificar cómo modificar el proceso de impresión para tener en cuenta las variaciones.

El grupo de Hart ha sido pionero en el uso de nuevos materiales en la impresión 3D. Ha desarrollado métodos para imprimir con celulosa, el polímero más abundante del mundo, así como nanotubos de carbono, nanomateriales que podrían usarse en electrónica flexible y etiquetas de radiofrecuencia de bajo costo.

Cuando se trata de impresión 3D a nanoescala, El colega de Hart, Nicholas Xuanlai Fang, profesor de ingeniería mecánica, ha superado los límites de lo pequeños que pueden ser estos materiales.

El candidato a doctorado Pierre Sphabmixay examina una muestra de tejido en el laboratorio de la profesora Linda Griffith. Crédito:John Freidah

Impresión de nanomateriales con luz

Inspirado en las industrias de semiconductores y chips de silicio, Fang ha desarrollado una tecnología de impresión 3-D que permite imprimir a nanoescala. Como Ph.D. estudiante, Fang se interesó por primera vez en la impresión 3-D mientras buscaba una forma más eficiente de fabricar los microsensores y microbombas utilizados para la administración de medicamentos.

"Antes de la impresión 3D, necesitabas instalaciones costosas para fabricar estos microsensores, "explica Fang." En ese entonces, enviaría diseños de diseño a un fabricante de silicio, luego esperarías de cuatro a seis meses antes de recuperar tu chip. "El proceso requería tanto tiempo que uno de sus compañeros de laboratorio tardó cuatro años en obtener ocho obleas pequeñas.

A medida que los avances en las tecnologías de impresión 3-D hicieron que los procesos de fabricación de productos más grandes fueran más baratos y eficientes, Fang comenzó a investigar cómo se podrían utilizar estas tecnologías a una escala mucho menor.

Recurrió a un proceso de impresión 3D conocido como estereolitografía. En estereolitografía, la luz se envía a través de una lente y hace que las moléculas se endurezcan en polímeros tridimensionales, un proceso conocido como fotopolimerización.

El tamaño de los objetos que podían imprimirse mediante estereolitografía estaba limitado por la longitud de onda de la luz enviada a través de la lente óptica, o el llamado límite de difracción, que es de aproximadamente 400 nanómetros. Fang y su equipo fueron los primeros investigadores en romper este límite.

"Básicamente, tomamos la precisión de la tecnología óptica y la aplicamos a la impresión 3D, "dice Fang. El proceso, conocido como micro-estereolitografía de proyección, transforma un haz de luz en una serie de patrones ondulados. Los patrones ondulados se transfieren a través de la plata para producir líneas finas de hasta 40 nm, que es 10 veces más pequeño que el límite de difracción y 100 veces más pequeño que el ancho de un mechón de cabello.

La capacidad de crear patrones de características tan pequeñas mediante la impresión en 3-D tiene innumerables aplicaciones. Un uso de la tecnología que Fang ha estado investigando es la creación de una pequeña estructura similar a una espuma que podría usarse como sustrato para la conversión catalítica en motores automotrices. Esta estructura podría tratar los gases de efecto invernadero a nivel molecular en los momentos posteriores al arranque de un motor.

"Cuando enciende el motor por primera vez, es el más problemático para componentes orgánicos volátiles y gases tóxicos. Si tuviéramos que calentar este convertidor catalítico rápidamente, podríamos tratar esos gases de manera más eficaz, " el explica.

Fang también ha creado una nueva clase de metamateriales impresos en 3D utilizando microestereolitografía de proyección. Estos materiales están compuestos por estructuras y geometrías complejas. A diferencia de la mayoría de los materiales sólidos, los metamateriales no se expanden con el calor y no se encogen con el frío.

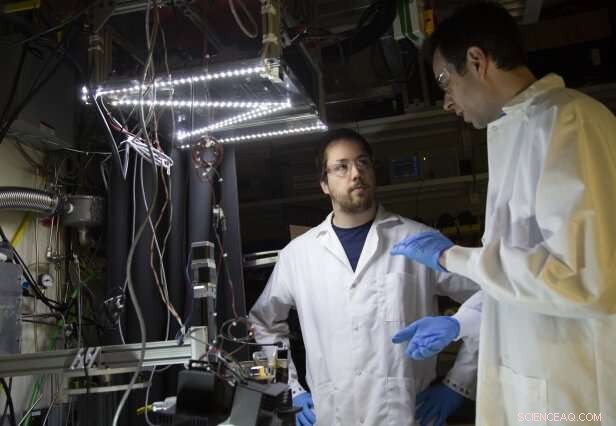

El profesor asociado John Hart habla con el estudiante de posgrado David Griggs frente al sistema de fusión por láser selectivo personalizado de su laboratorio. En el sistema, un láser se escanea con precisión sobre polvo metálico, derritiendo el polvo para formar una parte tridimensional capa por capa. Crédito:John Freidah

"Estos metamateriales podrían usarse en placas de circuitos para evitar el sobrecalentamiento o en lentes de cámaras para garantizar que no haya contracción que pueda hacer que la lente de un dron o UAV pierda el enfoque. "dice Fang.

Más recientemente, Fang se ha asociado con Linda Griffith, Escuela de Ingeniería Innovación Docente Catedrática de Ingeniería Biológica y Mecánica, aplicar la microestereolitografía de proyección al campo de la bioingeniería.

Cultivo de tejido humano con la ayuda de la impresión 3D

Las células humanas no están programadas para crecer en una placa de Petri bidimensional. Si bien las células tomadas de un huésped humano pueden multiplicarse, una vez que se vuelven lo suficientemente espesas, esencialmente mueren de hambre sin un suministro constante de sangre. Esto ha resultado particularmente problemático en el campo de la ingeniería de tejidos, donde los médicos e investigadores están interesados en cultivar tejido en un plato para usarlo en trasplantes de órganos.

Para que las células crezcan de manera saludable y se organicen en tejido in vitro, deben colocarse en una estructura o 'andamio'. En la década de 1990, Griffith, un experto en ingeniería de tejidos y medicina regenerativa, recurrió a una tecnología incipiente para crear estos andamios:la impresión 3D.

"Sabía que para replicar la fisiología humana compleja in vitro, necesitábamos hacer microestructuras dentro de los andamios para transportar nutrientes a las células e imitar las tensiones mecánicas presentes en el órgano real, "explica Griffith.

Ella co-inventó un proceso de impresión 3-D para hacer andamios con el mismo material biodegradable que se usa en las suturas. Dentro de la estructura de estos andamios se imprimieron pequeñas redes complejas de canales con una arquitectura ramificada. La sangre podría viajar a través de los canales permitiendo que las células crezcan y eventualmente comiencen a formar tejido.

Durante las últimas dos décadas, este proceso se ha utilizado en varios campos de la medicina, incluida la regeneración ósea y el crecimiento de cartílago en forma de oído humano. Si bien Griffith y sus colaboradores originalmente se propusieron regenerar un hígado, gran parte de su investigación se ha centrado en cómo interactúa el hígado con las drogas.

"Una vez que cultivamos con éxito tejido hepático, el siguiente paso fue abordar el desafío de obtener información útil sobre el desarrollo de fármacos predictivos, "agrega Griffith.

Desarrollar andamios más complejos que proporcionen mejor información predicativa, Griffith colaboró con Fang en la aplicación de sus tecnologías de impresión nano-3-D a la ingeniería de tejidos. Juntos, han construido una máquina de microestereolitografía de proyección personalizada que puede imprimir andamios de alta resolución conocidos como sistemas mesofisiológicos hepáticos (LMS). La impresión por microestereolitografía permite que los andamios que componen el LMS tengan canales tan pequeños como de 40 micrones de ancho. Estos pequeños canales permiten la perfusión del órgano bioartificial a un caudal elevado, lo que permite que el oxígeno se difunda por toda la masa celular densamente empaquetada.

Objetos impresos en 3-D relacionados con la investigación del profesor John Hart, que incluyen:un modelo a escala de un núcleo de ala de avión optimizado (arriba); una broca de metal y dos anillos (centro y derecha) producidos por Desktop Metal, una empresa que Hart cofundó en 2015; un engranaje de plástico (abajo a la izquierda), impreso en una máquina de alta velocidad inventada por el laboratorio de Hart que es 10 veces más rápida que sus contrapartes comerciales; y una malla flexible (centro inferior) para usar en aparatos médicos personalizados. Crédito:Felice Frankel

"Al imprimir estas microestructuras con más detalle, nos estamos acercando a un sistema que nos brinda información precisa sobre los problemas de desarrollo de medicamentos, como la inflamación del hígado y la toxicidad de los medicamentos, además de datos útiles sobre la metástasis del cáncer unicelular, "dice Griffith.

Dado el papel central del hígado en el procesamiento y metabolismo de fármacos, la capacidad de imitar su función en un laboratorio tiene el potencial de revolucionar el campo del descubrimiento de fármacos.

El equipo de Griffith también está aplicando su técnica de microestereolitografía de proyección para crear andamios para el crecimiento de células madre pluripotentes inducidas en tejido cerebral similar al humano. "Al hacer crecer estas células madre en los andamios impresos en 3-D, Esperamos poder crear la próxima generación de organoides cerebrales más maduros para estudiar enfermedades complejas como el Alzheimer. "explica Pierre Sphabmixay, un doctorado en ingeniería mecánica candidato en el laboratorio de Griffith.

Asociarse con la industria

Para que la impresión 3D tenga un impacto duradero en cómo se diseñan y fabrican los productos, los investigadores deben trabajar en estrecha colaboración con la industria. Para ayudar a cerrar esta brecha, El MIT Center for Additive and Digital Advanced Production Technologies (APT) se lanzó a fines de 2018.

"La idea era cruzar la investigación de fabricación aditiva, desarrollo industrial, y educación en todas las disciplinas bajo el paraguas del MIT, "explica Hart, quien fundó y se desempeña como director de APT. "Esperamos que APT ayude a acelerar la adopción de la impresión 3D, y permitirnos enfocar mejor nuestra investigación hacia verdaderos avances más allá de lo que se puede imaginar hoy ".

Desde el lanzamiento de APT en noviembre de 2018, MIT y los doce miembros fundadores de la empresa, que incluyen empresas como ArcelorMittal, Autodesk, Bosch, Formlabs, Motores generales, y el Grupo Volkswagen, se han reunido tanto en una gran feria comercial en Alemania como en el campus. Más reciente, se reunieron en el MIT para un taller sobre capacitación de la fuerza laboral escalable para la fabricación aditiva.

"Hemos creado un nexo de colaboración para que los miembros de APT se unan y resuelvan problemas comunes que actualmente limitan la adopción de la impresión 3D y, en general, nuevos conceptos en la producción impulsada digitalmente, a gran escala, "agrega Haden Quinlan, gerente de programa de APT. Muchos también consideran a Boston el epicentro de la innovación y el espíritu empresarial en la impresión 3D, gracias en parte a varias startups locales de rápido crecimiento fundadas por profesores y ex alumnos del MIT.

Esfuerzos como APT, junto con el trabajo pionero que se está realizando en el ámbito de la fabricación aditiva en el MIT, podría remodelar la relación entre la investigación, diseño y fabricación de nuevos productos en todas las industrias.

Los diseñadores podían crear prototipos e iterar rápidamente el diseño de los productos. Más seguro Se podrían imprimir bisagras de metal más precisas para su uso en aviones o automóviles. Los metamateriales podrían imprimirse para formar chips electrónicos que no se sobrecalienten. Se pudieron cultivar órganos enteros a partir de células de donantes en andamios impresos en 3D. Si bien estas tecnologías pueden no desencadenar el próximo Renacimiento como lo hizo la imprenta, ofrecen soluciones a algunos de los mayores problemas que enfrenta la sociedad en el siglo XXI.

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.