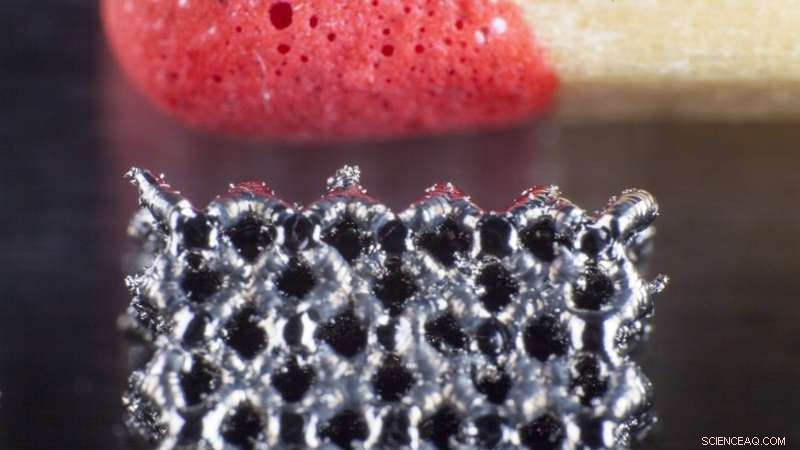

La fabricación aditiva permite producir estructuras metálicas minúsculas con una geometría compleja. Aquí hay una pieza de prueba comparada con una cabeza de fósforo. El uso de IA para monitorear acústicamente el proceso de fabricación garantiza que la pieza de trabajo esté libre de defectos interiores. Crédito:Empa

Soldadura, impresión, Trituración de hormigón:un equipo de Empa supervisa procesos ruidosos con la ayuda de inteligencia artificial. De esta manera, puede escuchar literalmente errores de producción y accidentes inminentes.

Kilian Wasmer, del laboratorio de Empa para Procesamiento Avanzado de Materiales en Thun, sigue sacudiendo la cabeza mientras habla, como si él mismo no pudiera creer la historia de éxito. Junto con su equipo, Recientemente patentó un sistema para monitorear procesos de producción complejos, que se puede utilizar en una amplia gama de situaciones, aunque las perspectivas de esta idea inicialmente no parecían particularmente buenas. "Les dije a nuestros socios que califiqué las posibilidades de éxito en alrededor del 5 por ciento. Pero aún así lo intentaríamos, "recuerda Wasmer sobre los primeros días del proyecto.

Rayos caen sobre el hormigón

El socio mencionado anteriormente es Selfrag AG de Kerzers cerca de Berna. La empresa fabrica generadores de alto voltaje, que puede debilitar previamente o incluso romper el hormigón mediante descargas de rayos. En contraste con un mazo, que produce trozos de hormigón de bordes afilados con guijarros partidos, este método es capaz de descomponer el hormigón en sus componentes básicos de grava, arena y cemento, lo que permite reciclarlos por completo.

Los científicos de Empa comenzaron a bombardear pequeñas piezas de prueba hechas de plexiglás con rayos de alto voltaje. Se registró la firma acústica de cada rayo y se examinó la pieza de prueba de plexiglás correspondiente en busca de grietas y daños en la superficie bajo el microscopio. Sergey Shevchik, el especialista del equipo en inteligencia artificial, probó una serie de estrategias diferentes para reconocer patrones reveladores de los datos. Finalmente, no solo logró distinguir los rayos exitosos de los fallos, pero también en la detección de golpes superficiales. Por primera vez, esto le dio a Selfrag una posibilidad de monitoreo en línea para su tecnología de rayos.

El éxito en el análisis de rayos en tiempo real dio al equipo la idea de analizar también otros procesos extremadamente ruidosos:chirridos, máquinas de traqueteo.

Cuando los rodamientos se agarrotan y las máquinas mueren

Si los rodamientos y otras piezas de metal en movimiento no se engrasan adecuadamente, pueden raspar. El problema causa un daño considerable en todo el mundo. Desafortunadamente, Los sensores de temperatura integrados en componentes vulnerables solo detectan un aumento de temperatura una vez que ha comenzado el desgaste y las piezas ya están arruinadas.

Sin embargo, el hecho de que algo esté crujiendo en una máquina no significa necesariamente que la máquina necesite una revisión completa. Cualquiera que desmonte y repare sus máquinas de producción con más frecuencia de la necesaria genera costes innecesarios. Pero aquellos que esperan demasiado tiempo corren el riesgo de que una parte móvil se raye, rompiendo y destruyendo así otras partes de la máquina, lo que sería desastroso. La meta, por lo tanto, es escuchar el crujido "crucial" de la cacofonía de ruidos y detener la máquina justo a tiempo antes de que se dañe.

El equipo de Wasmer permitió que un rodamiento hecho de acero endurecido se frotara contra una base de hierro fundido en un tribómetro, un instrumento para medir la fricción, grabó los ruidos, detuvo el experimento en diferentes fases y estudió el daño bajo un microscopio. Los investigadores de Empa lograron discernir las pistas vitales de esta cacofonía. Ahora pueden reconocer la interferencia con un 80 por ciento de certeza. Aún más importante, sin embargo:la fase crucial previa al desgaste se puede reconocer con un 65 por ciento de certeza, e incluso predecir unos minutos antes de que se produzca la conclusión catastrófica. Esto sería suficiente para detener muchas máquinas industriales a tiempo y evitar daños graves.

Gestión de la calidad en la fabricación aditiva

El último proyecto de Wasmer está dedicado a la fabricación aditiva (AM):la producción de componentes metálicos hechos de polvo metálico, que se funde con un rayo láser. Esta novedosa técnica de fabricación no utiliza ningún molde de fundición y es solo el boleto para piezas individuales geométricamente complejas. Hasta hoy, sin embargo, Ha sido necesario adherirse estrictamente a los parámetros del proceso (por ejemplo, potencia y velocidad del láser, especificación de polvo, etc.) para una aleación o aplicación en particular. Cualquier desviación puede provocar poros, grietas o tensiones internas en la pieza de trabajo, haciéndolo inútil.

Wasmer y compañía combinaron sensores acústicos con aprendizaje automático y analizaron los datos mediante un algoritmo llamado SCNN ("Red neuronal convolucional espectral") y que se describió por primera vez en 2016. Con este método de aprendizaje automático, lograron distinguir si el proceso de fusión por láser era demasiado caliente o demasiado frío con una tasa de aciertos de más del 83 por ciento. Los resultados se publicaron en Additive Manufacturing en mayo de 2018.

Escuchar durante la soldadura láser

Los investigadores confían en que el método también se puede aplicar a otras cosas que no sean impresoras láser 3D. Otras técnicas de AM como la sinterización láser, La estereolitografía o la impresión por chorro múltiple se basan en principios físicos similares. The Empa method for process and quality monitoring in real time could thus be valuable for all these techniques.

Another industrial partner has already benefited from Empa's knowhow:Coherent Switzerland, based in Belp, has been manufacturing laser sources and tool heads for welding devices for 44 years. Thanks to the Empa results, the company now has a sensor system at its disposal that monitors and documents the welding process optically and acoustically. The data obtained in this way could help optimize future welding processes and maintain the high quality standard that the automotive industry demands from its suppliers.