Los materiales porosos son esenciales para muchos procesos químicos, como la captación de luz, la adsorción, la catálisis, la transferencia de energía e incluso nuevas tecnologías para materiales electrónicos. Por ello, se han realizado muchos esfuerzos para controlar la porosidad de los diferentes materiales fabricados.

Para abordar esto, investigadores del Instituto de Química Física de la Academia de Ciencias de Polonia demostraron recientemente una novedosa tecnología de microfluidos que permite la generación de emulsiones con control dinámico sobre el volumen de las gotas para modificar la composición química de la matriz impresa en 3D a gran escala. utilizando boquillas alineadas para entregar materiales porosos con porosidad totalmente controlada.

Los materiales porosos con forma y tamaño de poro controlados tienen una gran demanda en una amplia gama de campos, desde la síntesis química y la investigación medioambiental hasta el sector de producción de energía. Dependiendo de la composición química del material, la porosidad se puede lograr mediante espumación, extrusión, fundición, granulación, electrohilado, secado por aspersión, granulación, emulsificación y muchos otros métodos, incluso cuando la lista de métodos de fabricación es mucho más larga.

Independientemente de la técnica utilizada, el control del tamaño y la forma de los poros dentro de estas técnicas todavía tiene varias limitaciones. Cualquiera que sea la forma de los poros, cavidades, canales o fisuras, ya sean cilíndricas, de tintero o de embudo, esféricas u otras, controlar su tamaño, forma y distribución gradual en el material sigue siendo un desafío. Especialmente cuando se trata de preparar estructuras funcionales a gran escala.

Sin embargo, gracias al diseño de un novedoso módulo de microfluidos propuesto por investigadores del Instituto de Química Física de la Academia Polaca de Ciencias (IPC PAS), es posible producir materiales porosos con tamaño de poro y distribución controlados en todo el volumen del sintetizado. material.

Los investigadores combinaron el dispositivo de microfluidos con una impresora 3D personalizada, mediante la cual generando y extruyendo una emulsión de aceite en agua en un baño de gel de agarosa, seguida de la polimerización, fue posible controlar la estructura única en el hidrogel impreso en 3D.

Sin embargo, todo comenzó con la aplicación de tecnologías de microfluidos que permiten controlar el flujo de fluidos inmiscibles en diminutos microcanales para generar pequeñas gotas con un volumen constante que va desde femtolitros hasta nanolitros. Aunque esta tecnología es bien conocida en todo el mundo y se ha desarrollado ampliamente durante tres décadas, la mayoría de los métodos producen gotas con un volumen que depende en gran medida de los caudales.

Debido a este aspecto, controlar el diámetro de la gota durante la extrusión 3D de la emulsión es una tarea desafiante ya que el caudal debe mantenerse constante. En un artículo reciente publicado en la revista Lab on the Chip, investigadores del IPC PAS sugirieron una nueva tecnología de microfluidos para controlar dinámicamente el diámetro de las gotas sin cambiar la velocidad de extrusión de las fases emulsionadas.

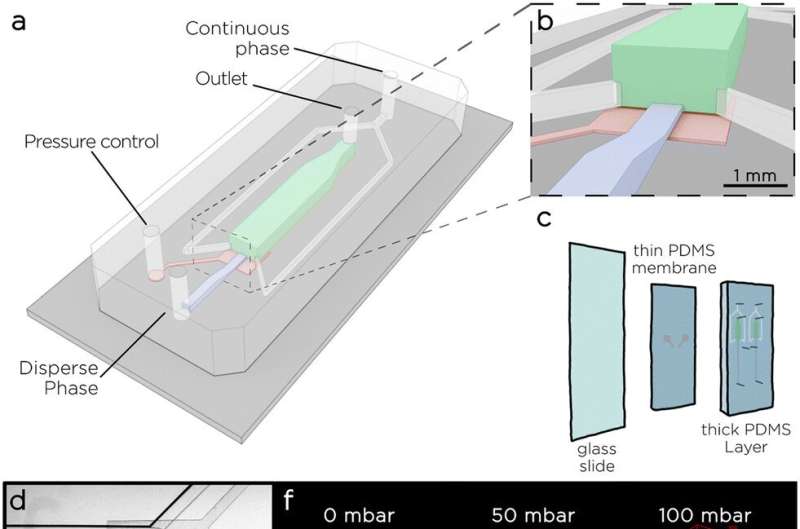

Los científicos combinaron una tecnología existente (emulsificación por pasos) con una membrana flexible que permitió cambiar la geometría de la boquilla ajustando la presión sobre la membrana. Una disminución en la altura de la boquilla redujo el diámetro de la gota en tres órdenes de magnitud y se probó con éxito para diferentes caudales.

Este paso ajustable (también conocido como paso de atún) permitió generar emulsiones de aceite en agua (O/W) y agua en aceite (W/O) con cambios en el tamaño de las gotas y la fracción de volumen mientras se mantiene una velocidad de extrusión constante. .

El Dr. Marco Costantini afirma:"En nuestro trabajo, demostramos cómo el cambio de la geometría de la boquilla puede controlar el tamaño de las gotas y la fracción de volumen. Aquí, primero analizamos cómo el tuna-step se puede utilizar eficazmente tanto para la producción de W/O como Emulsiones O/W, siendo esto último posible gracias a una innovadora estrategia de modificación de superficie PDMS hidrofílica que desarrollamos adicionalmente."

"A continuación, integramos tuna-step dentro de una plataforma de impresión 3D personalizada y extruimos emulsiones O/W en un baño granular de gel y fluido de agarosa. Esta estrategia permite separar aún más las propiedades reológicas de la tinta en emulsión de su imprimibilidad y lograr una precisión espacial. posicionamiento durante el proceso de extrusión."

Dado que se utilizaron dos configuraciones diferentes para crear emulsiones de aceite en agua, los investigadores crearon una modificación hidrófila personalizada de la superficie del chip con polidimetilsiloxano (también conocido como PDMS) para evitar que se hinche cuando se expone a disolventes orgánicos como el hexadecano. P>

Este procedimiento nos permitió generar gotas de aceite en agua de forma continua durante casi 24 horas, lo que, combinado con la tecnología de impresión 3D, permitió la impresión combinada con la polimerización de materiales funcionalmente clasificados de diferente porosidad y composición. Hasta ahora, con la configuración experimental propuesta, la combinación de gradientes de composición, microarquitectura o ambos tipos de gradientes en un solo material puede crear muchos tipos de materiales diferentes con características estructurales y funcionales distintivas.

Los hallazgos descritos anteriormente no solo muestran que nuestro diseño en forma de atún es adecuado para la impresión 3D de emulsiones y ciencia de materiales, sino que también demuestran posibles aplicaciones futuras. Además, la impresión 3D se puede realizar utilizando varias boquillas simultáneamente, lo que convierte la configuración propuesta en una herramienta versátil para producir materiales porosos.

"Nuestro diseño versátil nos permitió lograr además la deposición 3D de múltiples materiales al cambiar rápidamente entre diferentes fases continuas. Finalmente, demostramos el potencial de escalabilidad de nuestro paso de atún al producir gotas utilizando un dispositivo de 14 boquillas, lo que aumentó el rendimiento del sistema en un factor de ~14, un aspecto particularmente importante para la fabricación de hidrogel macroscópico con porosidad controlada en todo el volumen", comenta el dr. Marco Costantini.

¿Por qué es tan importante la porosidad controlada? Como se mencionó, hay muchos sectores que se ocupan de esta característica, desde la energía, como la matriz porosa para supercondensadores, hasta los biocomponentes de refuerzo de tejidos blandos. El proyecto propuesto nos acerca a la producción sencilla de subestructuras porosas con diseño controlado, muy parecidas a los implantes de hueso o cartílago que tienen porosidad gradual, pero la lista de materiales que se pueden producir utilizando la tecnología propuesta es ciertamente mucho más larga.

Los hallazgos se publican en la revista Lab on a Chip. .

Más información: Francesco Nalin et al, Tuna-step:emulsificación en pasos paralelos ajustables para la generación de gotas con control de volumen dinámico para imprimir en 3D materiales porosos clasificados funcionalmente, Lab on a Chip (2023). DOI:10.1039/D3LC00658A

Proporcionado por la Academia Polaca de Ciencias