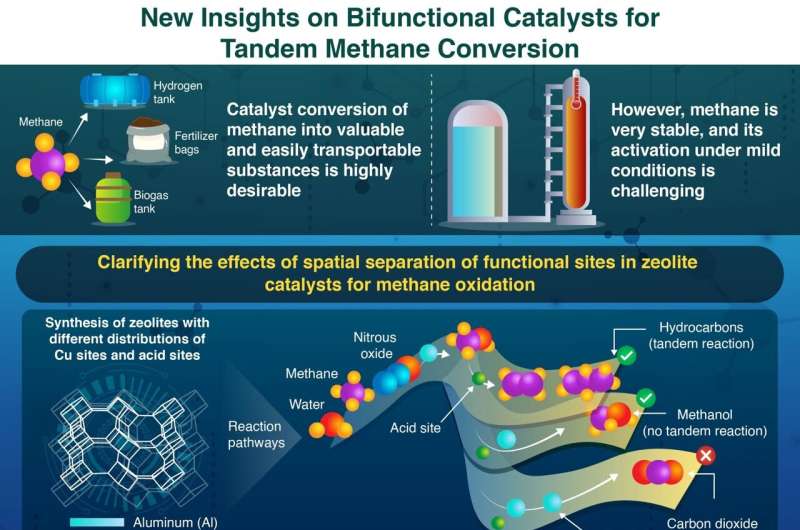

El metano, un gas de efecto invernadero que contribuye significativamente al calentamiento global, es también una fuente importante de energía y un recurso químico esencial. Cuando se utiliza como materia prima química, el metano normalmente se convierte primero en metanol y luego en hidrocarburos. Sin embargo, esta conversión secuencial requiere configuraciones industriales complejas. Más importante aún, dado que el metano es una molécula muy estable, su conversión en metanol requiere enormes cantidades de energía cuando se utilizan medios convencionales, como el reformado de metano con vapor.

En este contexto, la conversión catalítica de metano en metanol u otras sustancias químicas ha atraído mucha atención de los científicos, que están ansiosos por encontrar soluciones más sostenibles y energéticamente eficientes. Entre los catalizadores informados recientemente, las zeolitas que contienen cobre (Cu) se han mostrado prometedoras para la conversión de metano en metanol en condiciones suaves. Desafortunadamente, el rendimiento y la selectividad de la mayoría de los catalizadores reportados han sido bajos, lo que significa que junto con el metanol se generan grandes cantidades de subproductos indeseables.

En un estudio reciente publicado en Nature Communications , un equipo de investigación que incluye al profesor asociado Toshiyuki Yokoi del Instituto de Tecnología de Tokio, Japón, investigó un nuevo tipo de catalizador de zeolita bifuncional. Curiosamente, esta zeolita a base de aluminosilicato que contiene Cu es capaz de convertir metano y óxido nitroso, otro gas de efecto invernadero, directamente en compuestos valiosos a través de una serie de reacciones intermedias.

Una de las preguntas clave que abordaron los investigadores fue cómo la distribución espacial de los diferentes sitios activos en el catalizador afectaba el resultado de las reacciones. Para ello, prepararon múltiples catalizadores utilizando no solo diferentes concentraciones de Cu y sitios ácidos (protones) en soluciones acuosas, sino también diferentes técnicas de mezcla física para muestras sólidas.

Mediante diversas técnicas experimentales y analíticas, los investigadores descubrieron que la proximidad entre el Cu y los sitios ácidos era crucial para determinar los productos finales. Más específicamente, informaron que cuando los sitios de Cu estaban cerca unos de otros, el metanol producido en los sitios de Cu a partir de metano tenía una mayor probabilidad de ser sobreoxidado por un sitio de Cu adyacente, convirtiéndolo en dióxido de carbono. Por el contrario, cuando los sitios de Cu y los sitios ácidos estaban cerca uno del otro, el metanol reaccionaba con óxido nitroso en un sitio ácido adyacente para producir hidrocarburos valiosos y gas nitrógeno inofensivo.

"Concluimos que para una producción estable y eficiente de metanol y, en última instancia, de hidrocarburos útiles a partir de metano, es necesario distribuir uniformemente los sitios de Cu y los sitios ácidos y tenerlos a una distancia adecuada entre sí", explica Yokoi. "También descubrimos que la distribución de los productos obtenidos también está influenciada por las propiedades ácidas y la estructura de poros del catalizador de zeolita."

Una de las ventajas más notables del catalizador propuesto es su capacidad para sostener reacciones en tándem, es decir, un proceso simple que combina múltiples pasos en uno y elimina dos gases de efecto invernadero nocivos diferentes simultáneamente. Esta propiedad será clave para que estos sistemas catalíticos sean atractivos en un entorno industrial.

"Esperamos que nuestro trabajo oriente los esfuerzos futuros para lograr la oxidación del metano a metanol y abra vías para promover la síntesis de hidrocarburos utilizando metanol como intermediario", concluye Yokoi.

Más información: Peipei Xiao et al, Comprensión del efecto de los sitios ácidos y de Cu espacialmente separados en catalizadores de zeolita sobre la oxidación del metano, Nature Communications (2024). DOI:10.1038/s41467-024-46924-2

Información de la revista: Comunicaciones sobre la naturaleza

Proporcionado por el Instituto de Tecnología de Tokio