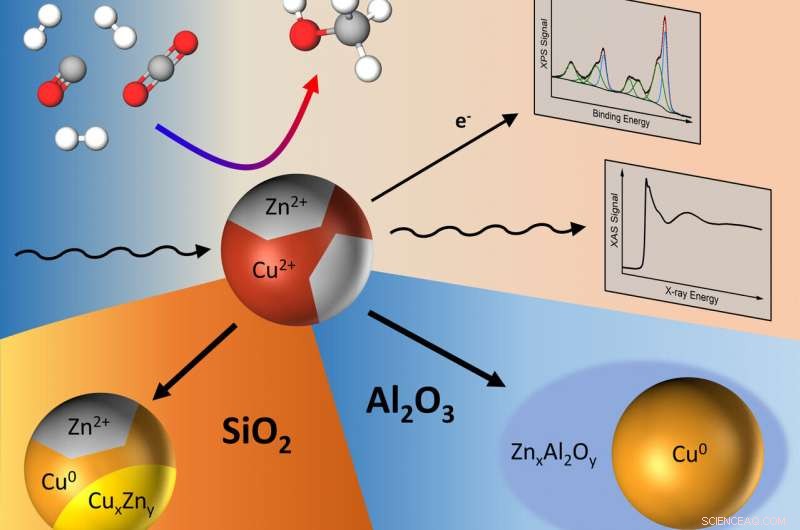

Las nanopartículas bimetálicas de cobre-zinc convierten CO, CO2 y H2 en metanol. Crédito:© FHI / Kordus

La producción comercial actual de metanol mediante la hidrogenación del gas de efecto invernadero CO 2 se basa en un catalizador que consiste en cobre, óxido de zinc y óxido de aluminio. Aunque este catalizador se ha utilizado durante muchas décadas en la industria química, Aún quedan incógnitas. Un equipo de investigadores del Departamento de Ciencias de la Interfaz del Instituto Fritz-Haber de la Sociedad Max Planck, la Universidad del Ruhr Bochum, Centro acelerador lineal de Stanford (SLAC), FZ Juelich y el Laboratorio Nacional Brookhaven ahora han dilucidado el origen de la actividad catalítica intrigante y las tendencias de selectividad de los nanocatalizadores complejos mientras trabajan. En particular, arrojaron luz sobre el papel del soporte de óxido y revelaron cómo la producción de metanol puede verse influenciada por cantidades diminutas de óxido de zinc en estrecho contacto con el cobre.

El metanol puede servir como fuente de energía o como materia prima para la producción de otros productos químicos. con más de 60 millones de toneladas métricas producidas anualmente. El cobre tradicional, el catalizador de óxido de zinc y óxido de aluminio convierte el gas de síntesis, que se compone de H2, CO y CO 2 , en metanol. Aunque confiable, la eficiencia de este catalizador específico cambia con el tiempo, afectando así su longevidad, como es el caso de muchos catalizadores. "Por lo tanto, estudiamos nanopartículas de cobre y una mezcla de cobre y zinc en varios soportes de óxido para comprender cómo interactúan y evolucionan y desentrañan el papel de cada componente del catalizador. Este conocimiento servirá para mejorar los catalizadores futuros". dice Núria Jiménez Divins, uno de los autores principales del estudio.

El equipo investigó el proceso catalítico en condiciones de reacción realistas que reproducen las aplicadas en el proceso industrial. lo que significa altas presiones (20-60 bar) y temperaturas suaves. Esto requirió radiación de rayos X generada por sincrotrón. Simon R. Bare de la fuente de luz de radiación de sincrotrón de Stanford, quien contribuyó a los experimentos, explica:"Las reacciones a tal temperatura y altas presiones deben tener lugar en un recipiente cerrado que también debe ser transparente para los rayos X, lo que hace que las mediciones sean un desafío. El diseño especial del reactor en combinación con la radiación de sincrotrón nos permitió realizar las llamadas mediciones operando, donde vimos en vivo lo que sucede con los componentes catalíticos en las condiciones de reacción industrialmente relevantes ". Esto permitió a los investigadores seguir no solo el nacimiento y la muerte del catalizador, pero también su desarrollo y transformaciones que conducen a cambios en su actividad y selectividad.

Combinando resultados de microscopía, espectroscopia y medidas catalíticas, El equipo descubrió que algunos soportes tenían una influencia más positiva en el rendimiento del catalizador que otros debido a cómo interactuaban con el óxido de zinc. que estaba disponible en forma altamente diluida como parte de nanopartículas de Cu-Zn. Sobre soportes de óxido de silicio, el óxido de zinc se redujo parcialmente a zinc metálico o dio lugar a una aleación de latón durante el proceso catalítico, que con el tiempo resultó ser perjudicial para la producción de metanol. Cuando se utiliza óxido de aluminio como soporte, el zinc interactúa fuertemente con el soporte y se incorpora a su celosía, dando lugar a un cambio en la selectividad de la reacción hacia dimetiléter. "Este es un hallazgo interesante", dice David Kordus, el otro autor principal del estudio y Ph.D. estudiante en el Departamento de Ciencias de la Interfaz en FHI. "Ahora sabemos que la elección del material de soporte influye en cómo los componentes activos del catalizador se comportan y se adaptan dinámicamente a las condiciones de reacción. Especialmente el estado de oxidación del zinc se ve críticamente influenciado por esto, lo cual debería ser considerado para el futuro diseño de catalizadores ".

Este trabajo publicado en Comunicaciones de la naturaleza demuestra que el óxido de zinc no necesita estar disponible como parte del soporte, pero que todavía tiene una función beneficiosa incluso cuando está disponible en forma altamente diluida como parte del propio catalizador de nanopartículas. Esto ayudará a dilucidar mejor los catalizadores de síntesis de metanol y potencialmente conducirá a una mejora del catalizador para este importante proceso industrial.