Crédito:Universidad de Glasgow

Una nueva forma de material impreso en 3-D fabricada mediante la combinación de plásticos de uso común con nanotubos de carbono es más resistente y liviana que formas similares de aluminio. dicen los científicos.

El material podría conducir al desarrollo de más seguros, estructuras más ligeras y duraderas para su uso en la industria aeroespacial, automotor, renovables e industrias marinas.

En un nuevo artículo publicado en la revista Materiales y diseño , un equipo dirigido por ingenieros de la Universidad de Glasgow describe cómo han desarrollado un nuevo metamaterial celular de celosía de placas capaz de ofrecer una resistencia impresionante a los impactos.

Los metamateriales son una clase de sólidos celulares creados artificialmente, diseñado y diseñado para manifestar propiedades que no ocurren en el mundo natural.

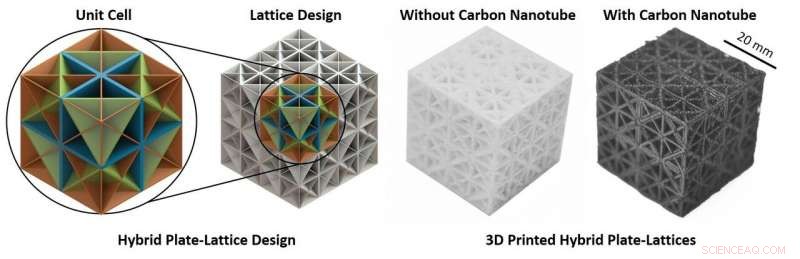

Una forma de metamateriales, conocidas como placas de celosía, son estructuras cúbicas hechas de capas de placas que se cruzan y exhiben una rigidez y resistencia inusualmente altas, a pesar de contar con una cantidad significativa de espacio entre las placas. Esos espacios, que son una propiedad que los ingenieros llaman porosidad, también hace que las celosías de placas sean inusualmente ligeras.

Los investigadores se propusieron investigar si las nuevas formas de diseño de celosía de placas, fabricado a partir de un compuesto de nanotubos de plástico que desarrollaron, podría hacer un metamaterial con propiedades de rigidez aún más avanzadas, fuerza y tenacidad.

Su compuesto utiliza mezclas de polipropileno y polietileno, de bajo costo, plásticos reutilizables ampliamente utilizados en artículos cotidianos como bolsas y botellas de plástico, y nanotubos de carbono de paredes múltiples, diminutos filamentos construidos a partir de átomos de carbono.

Utilizaron su compuesto de filamentos de nanoingeniería como materia prima en una impresora 3-D que fusionó los filamentos para construir una serie de diseños de placa-celosía. Luego, esos diseños se sometieron a una serie de pruebas de impacto al dejar caer una masa de 16.7 kg desde un rango de alturas para determinar su capacidad para resistir golpes físicos.

Crédito:Universidad de Glasgow

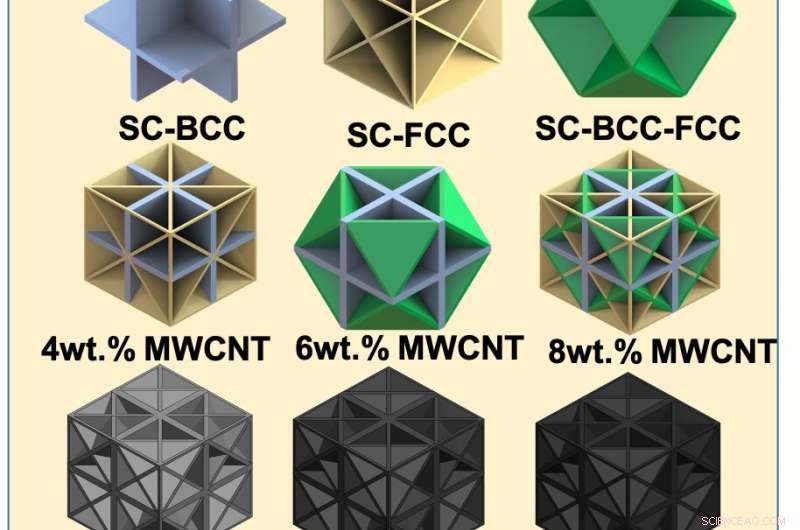

Primero, el equipo probó tres tipos de celosías de placas típicas que diseñaron y construyeron:un cubo simple formado a partir de la intersección de tres placas, un cubo más complejo con placas de intersección adicionales, y un diseño más polifacético. Esas típicas celosías de placas se fabricaron en dos lotes:uno de polipropileno y otro de polietileno.

Luego, probaron tres celosías de placas más 'híbridas' que incorporaron características de los diseños más simples en los primeros experimentos:un cubo simple / un cubo complejo híbrido, un simple híbrido cubo / multifacético y que amalgamaba los tres. De nuevo, se fabricaron lotes de polipropileno y polietileno.

El diseño híbrido que amalgamaba elementos de los tres diseños típicos de placa-celosía demostró ser el más efectivo para absorber impactos, con la versión de polipropileno que presenta la mayor resistencia al impacto. Usando una medida conocida como absorción de energía específica, que los científicos utilizan para determinar la capacidad de un material para absorber energía en relación con su masa, El equipo descubrió que la placa-celosía híbrida de polipropileno podía soportar 19,9 julios por gramo, un rendimiento superior al de los metamateriales microarquitectónicos de diseño similar basados en aluminio.

Dr. Shanmugam Kumar, Lector en Fabricación de Materiales Compuestos y Aditivos en la Escuela de Ingeniería James Watt, dirigió el proyecto de investigación. El equipo de investigación también involucró a ingenieros mecánicos y químicos de la Universidad Khalifa en Abu Dhabi y la Universidad Texas A&M en College Station en los EE. UU.

El Dr. Kumar dijo:"Este trabajo se encuentra justo en la intersección de la mecánica y los materiales. El equilibrio entre los filamentos de carbono diseñados por nanoestructura que hemos desarrollado como materia prima para la impresión 3D, y los diseños híbridos de celosía de placa compuesta que hemos creado, ha producido un resultado realmente emocionante. En la búsqueda de la ingeniería ligera, Existe una búsqueda constante de materiales ultraligeros de alto rendimiento. Nuestras celosías de placas híbridas de nanoingeniería logran propiedades extraordinarias de rigidez y resistencia y exhiben características superiores de absorción de energía en comparación con celosías similares construidas con aluminio.

"Los avances en la impresión 3-D están haciendo que sea más fácil y más barato que nunca fabricar los tipos de geometrías complicadas con porosidad personalizada que sustentan nuestro diseño de placa-celosía. La fabricación de este tipo de diseño a escala industrial se está convirtiendo en una posibilidad real.

"Una aplicación para este nuevo tipo de celosía de placas podría ser la fabricación de automóviles, donde los diseñadores se esfuerzan constantemente por construir carrocerías más livianas sin sacrificar la seguridad durante los choques. El aluminio se utiliza en muchos diseños de automóviles modernos, pero nuestra placa-celosía ofrece una mayor resistencia al impacto, lo que podría hacerlo útil en ese tipo de aplicaciones en el futuro.

"La reciclabilidad de los plásticos que usamos en estas celosías de placas también los hace atractivos a medida que avanzamos hacia un mundo neto cero, donde los modelos económicos circulares serán fundamentales para hacer que el planeta sea más sostenible ".

El papel del equipo, titulado "Comportamiento de impacto de nanoingeniería, Celosías de placas impresas en 3-D, "se publica en Materiales y diseño .