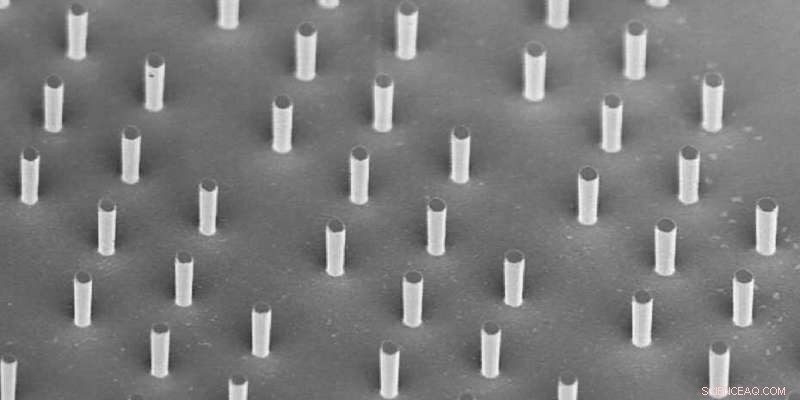

Algunas columnas de silicio micrométricas bajo el microscopio electrónico:tales estructuras hacen que el material sea más elástico. Crédito:Laszlo Pethö / Empa

Los investigadores de ETH y Empa han demostrado que se pueden fabricar pequeños objetos de silicio que son mucho más deformables y más fuertes de lo que se pensaba anteriormente. De este modo, los sensores de los teléfonos inteligentes podrían hacerse más pequeños y más robustos.

Desde la invención del transistor MOSFET hace sesenta años, el elemento químico silicio en el que se basa se ha convertido en una parte integral de la vida moderna. Marcó el comienzo de la era de las computadoras, y ahora el MOSFET se ha convertido en el dispositivo más producido en la historia. El silicio está fácilmente disponible, barato, y tiene propiedades eléctricas ideales, pero también un inconveniente importante:es muy frágil y, por lo tanto, se rompe fácilmente. Esto puede convertirse en un problema al intentar hacer sistemas microelectromecánicos (MEMS) a partir de silicio, como los sensores de aceleración de los teléfonos inteligentes modernos.

En ETH en Zúrich, un equipo dirigido por Jeff Wheeler, Científico senior del Laboratorio de Nanometalurgia, junto con colegas del Laboratorio de Mecánica de Materiales y Nanoestructuras de Empa, ha demostrado que, bajo ciertas condiciones, El silicio puede ser mucho más fuerte y deformable de lo que se pensaba. Sus resultados han sido publicados recientemente en la revista científica Comunicaciones de la naturaleza .

Esfuerzo de diez años

"Este es el resultado de un esfuerzo de 10 años, "dice Wheeler, quien trabajó como investigador en Empa antes de su carrera en ETH. Para comprender cómo se pueden deformar las pequeñas estructuras de silicio, en el marco de un proyecto SNF, echó un vistazo más de cerca a un método de producción ampliamente utilizado:el haz de iones enfocado. Tal haz de partículas cargadas puede moler las formas deseadas en una oblea de silicio de manera muy efectiva, pero al hacerlo deja huellas distintas en forma de daños y defectos superficiales, que hacen que el material se rompa más fácilmente.

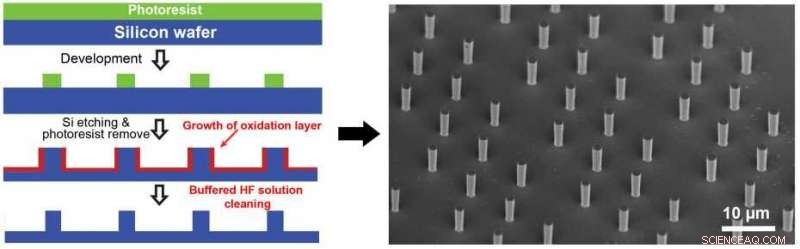

Wheeler y sus colaboradores tuvieron la idea de probar un tipo particular de litografía como alternativa al método de haz de iones. "Primero, Producimos las estructuras deseadas, pilares diminutos en nuestro caso, grabando el material desenmascarado de las áreas de la superficie de silicio con un plasma de gas, "explica Ming Chen, un ex Ph.D. estudiante en el grupo de Wheeler. En un paso más, la superficie de los pilares, algunos de los cuales son más estrechos que cien nanómetros, primero se oxidan y luego se limpian eliminando completamente la capa de óxido con un ácido fuerte.

Luego, Chen estudió la resistencia y la deformabilidad plástica de los pilares de silicio de diferentes anchos con un microscopio electrónico y comparó los dos métodos de producción. Con ese fin, presionó un pequeño punzón de diamante en los pilares y estudió su comportamiento de deformación en el microscopio electrónico.

El proceso de producción para fuerte, pilares de silicio deformables (eslabones). Los pilares se graban primero a través de una resistencia, luego se oxida y finalmente se limpia. A la derecha, se puede ver el resultado final (imagen de microscopio electrónico). Crédito:ETH Zurich

Resultados sorprendentes

Los resultados fueron sorprendentes:los pilares que habían sido molidos con un haz de iones colapsaron a un ancho de menos de medio micrómetro. Por el contrario, los pilares producidos por litografía solo sufrieron fracturas frágiles en anchos superiores a cuatro micrómetros, mientras que los pilares más delgados pudieron soportar la tensión mucho mejor. "Estos pilares litográficos de silicio se pueden deformar en tamaños diez veces mayores que los que hemos visto en el silicio mecanizado por haz de iones con la misma orientación de cristal, ¡con el doble de fuerza! ", dice Wheeler, resumiendo los resultados de sus experimentos.

La fuerza de los pilares producidos litográficamente incluso alcanzó valores que uno esperaría solo en teoría, para cristales ideales. ¿Qué marca la diferencia aquí? dice Wheeler, es la pureza absoluta de las superficies de los pilares, que se logra mediante el paso de limpieza final. Esto da como resultado un número mucho menor de defectos superficiales de los que podría originarse una fractura. Con la ayuda de Alla Sologubenko, un investigador del centro de microscopía ScopeM en ETH, esta deformabilidad adicional también permitió al equipo observar un cambio sorprendente en los mecanismos de deformación en tamaños más pequeños. Esto reveló nuevos detalles sobre cómo se puede deformar el silicio.

Aplicaciones en teléfonos inteligentes

Los resultados obtenidos por los investigadores de ETH podrían tener un impacto inmediato en la fabricación de MEMS de silicio, Wheeler dice:"De esta manera, los giroscopios utilizados en los teléfonos inteligentes, que detectan rotaciones del dispositivo, podría hacerse aún más pequeño y más robusto ".

Eso no debería ser demasiado difícil de comprender dado que la industria ya está utilizando la combinación de grabado y limpieza que Wheeler y sus colegas investigaron. El método también podría aplicarse a otros materiales que tengan estructuras cristalinas similares a las del silicio, creen los investigadores. Es más, También se podría usar silicio más elástico para mejorar aún más las propiedades eléctricas del material para ciertas aplicaciones. Al aplicar una gran tensión del semiconductor, se puede aumentar la movilidad de sus electrones, que puede conducir, por ejemplo, a tiempos de conmutación más cortos. Hasta aquí, había que producir nanocables para lograrlo, pero ahora esto podría hacerse directamente usando estructuras integradas en un chip semiconductor.