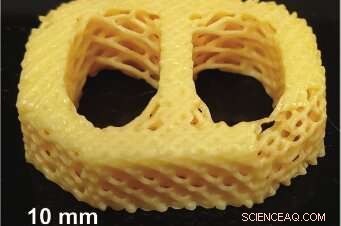

Un dispositivo conceptual LCE impreso con DLP de una caja espinal con una arquitectura de celosía porosa. Crédito:N / A

Los tejidos biológicos han evolucionado durante milenios para estar perfectamente optimizados para sus funciones específicas. Tome el cartílago como ejemplo. Es un obediente, tejido elástico lo suficientemente suave como para amortiguar las articulaciones, pero lo suficientemente fuerte para resistir la compresión y soportar la carga sustancial de nuestros cuerpos:clave para correr, saltando y nuestro desgaste diario.

La creación de reemplazos sintéticos que realmente se adapten a las propiedades y comportamientos de los tejidos biológicos no ha sido fácil. Pero los científicos de la Universidad de Colorado en Denver, dirigido por el profesor de ingeniería mecánica Chris Yakacki, Doctor., son los primeros en imprimir en 3D un complejo, estructura de celosía porosa que utiliza elastómeros de cristal líquido (LCE) creando dispositivos que finalmente pueden imitar el cartílago y otros tejidos biológicos.

El equipo de CU Denver, incluido el profesor Kai Yu, Doctor., becario postdoctoral Devesh Mistry, Doctor., y el estudiante de doctorado Nicholas Traugutt, así como científicos de la Universidad de Ciencia y Tecnología del Sur de China, informó sus hallazgos esta semana en la revista Materiales avanzados .

Revolución en la fabricación de LCE

Yakacki, que trabaja en el Laboratorio de Biomecánica y Materiales Inteligentes (SMAB) de CU Denver, comenzó a trabajar con LCE en 2012. El software Los materiales multifuncionales son conocidos por su elasticidad y extraordinaria capacidad para disipar alta energía. En 2018, Yakacki recibió un premio NSF CAREER para revolucionar la capacidad de fabricación de LCE y varias rondas de financiación para desarrollarlos como amortiguadores para cascos de fútbol. Incluso entonces, sabía que sus aplicaciones podrían ir más allá.

"Todo el mundo ha oído hablar de los cristales líquidos porque los miras en la pantalla de tu teléfono, "dice Yakacki." Y probablemente haya oído hablar de los polímeros de cristal líquido porque eso es exactamente lo que es el Kevlar. Nuestro desafío fue convertirlos en polímeros blandos, como elastómeros, para utilizarlos como amortiguadores. Ahí es cuando desciendes las capas de complejidad ".

Las LCE son difíciles de manipular. Hasta ahora, la mayoría de los investigadores podrían crear objetos grandes con un mínimo de detalle o con mucho detalle en estructuras prácticamente microscópicas. Pero al igual que con las pantallas de los teléfonos, los dispositivos grandes con alta resolución son donde está el futuro. Los productos químicos y el proceso de impresión de Yakacki y su equipo redujeron la dificultad a casi cero.

Su motivación:disipación controlada a través de escalas de longitud de la química de la resina (mesoescala), a la arquitectura de celosía a microescala, y la macroestructura general de las estructuras impresas. Crédito:N / A

Iluminando una resina parecida a la miel

Para su estudio, Yakacki y su equipo exploraron un proceso de impresión 3-D llamado procesamiento de luz digital (DLP). El equipo desarrolló una resina LC similar a la miel que, cuando es golpeado con luz ultravioleta, cura:formando nuevos enlaces en una sucesión de finas capas de fotopolímero. La resina curada final forma un suave, fuerte, y elastómero compatible. Cuando se imprimió en estructuras de celosía, niveles de patrones similares a un panal, fue entonces cuando comenzó a imitar el cartílago.

El grupo imprimió varias estructuras, incluyendo un pequeño, flor de loto detallada y un prototipo de una jaula de fusión espinal, creando el dispositivo LCE más grande con el mayor detalle. La combinación de la resina y el proceso de impresión también condujo a una dependencia de la velocidad 12 veces mayor y una disipación de energía de deformación hasta 27 veces mayor en comparación con las impresas a partir de una resina elastomérica fotocurable disponible comercialmente.

Desde cascos de fútbol hasta la columna vertebral

Avanzando, las estructuras tienen varias aplicaciones, como la espuma de un casco de fútbol americano que absorbe los impactos o incluso pequeños implantes biomédicos para los dedos de los pies. Yakacki está más entusiasmado con sus posibilidades en la columna vertebral.

Prototipo de caja espinal LCE

"La columna vertebral está llena de desafíos y es un problema difícil de resolver, ", dijo Yakacki." La gente ha intentado hacer discos sintéticos de tejido espinal y no lo han hecho bien. Con impresión 3D, y la alta resolución que obtuvimos de él, puede coincidir exactamente con la anatomía de una persona. Un día, es posible que podamos cultivar células para reparar la columna vertebral, pero por ahora, podemos dar un paso adelante con la próxima generación de materiales. Ahí es donde nos gustaría ir ".