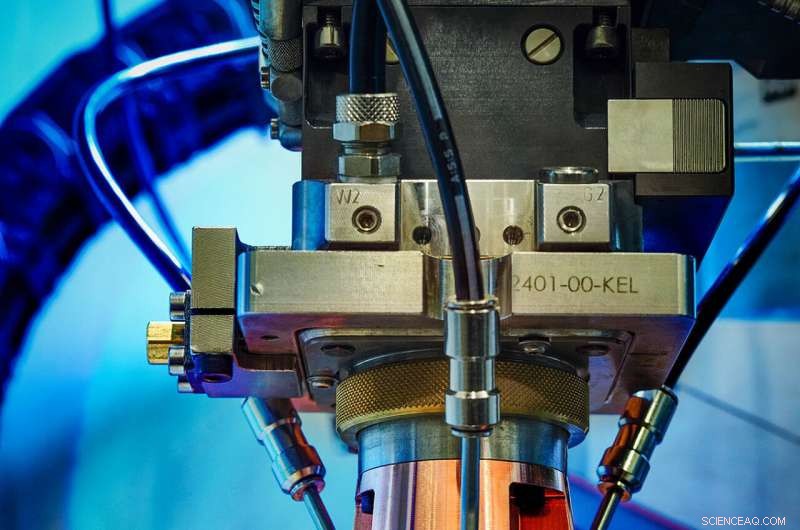

Recubrimiento de un disco de freno con el proceso EHLA. Crédito:Fraunhofer ILT, Aquisgrán Alemania / Volker Lannert

Más que muchas otras autopartes, Los discos de freno están sujetos a cargas mecánicas repetidas. Como resultado de esta abrasión continua, producen partículas finas, que plantean una carga medioambiental sustancial. Ahora, sin embargo, un nuevo proceso de recubrimiento desarrollado por el Instituto Fraunhofer de Tecnología Láser ILT y la Universidad RWTH Aachen puede reducir significativamente este impacto. Mediante el uso de "Deposición de material láser de alta velocidad extrema", conocido por su acrónimo alemán EHLA, se ha demostrado que es posible proporcionar a los discos de freno una protección eficaz contra el desgaste y la corrosión en un procedimiento rápido y económico.

Los discos de freno tradicionales están hechos de fundición gris que contiene fases de grafito laminar. La virtud de este material radica en su buena conductividad térmica y alta capacidad térmica, todo por un precio relativamente bajo. La desventaja es una fuerte propensión a la corrosión junto con un alto desgaste del material durante el servicio, que genera emisiones sustanciales de partículas finas. Hasta la fecha, Ha resultado difícil proporcionar una protección adecuada a los discos de freno mediante procesos de revestimiento convencionales, como la galvanoplastia o la pulverización térmica. El problema con estos procesos es que no producen una unión metalúrgica entre el hierro fundido y el revestimiento protector; es más, son caras y utilizan muchos materiales.

Ventajas económicas y técnicas

Ahora, sin embargo, un nuevo proceso evita estos inconvenientes. Desarrollado por Fraunhofer ILT en Aquisgrán, junto con la Cátedra de Producción de Aditivos Digitales DAP en la Universidad RWTH Aachen, se conoce como deposición de material láser de alta velocidad extrema (EHLA).

"El proceso EHLA es ideal para su uso en la industria automotriz, especialmente para revestir discos de freno, "explica Thomas Schopphoven, investigador y líder del equipo de Productividad y Tecnología de Sistemas dentro del grupo de Deposición de Materiales Láser en Fraunhofer ILT. "Convencionalmente, es muy difícil recubrir los discos de freno, porque tienen que soportar cargas elevadas, y también hay consideraciones económicas y ambientales. Pero con EHLA, ahora es posible aplicar recubrimientos que de una unión metalúrgica con el material base del disco y por lo tanto se adhieren con mucha fuerza. A diferencia de los recubrimientos convencionales, estos no se descascaran ni se astillan ".

Avanzar en procesos convencionales

Los recubrimientos producidos con procesos convencionales tienen poros y grietas. Con el proceso EHLA, el revestimiento permanece intacto y, por lo tanto, proporciona una protección más prolongada y eficaz para el componente. Esto aumenta la vida útil y evita fallas prematuras como resultado de daños en la superficie del disco de freno. Es más, el proceso es adecuado para una amplia gama de materiales. Por lo tanto, Es posible seleccionar un recubrimiento ecológico para cada aplicación específica.

El proceso EHLA es una nueva variante del proceso del conocido depósito de material por láser, que ha demostrado ser de gran éxito en áreas como la reparación de álabes de turbinas. EHLA lo hace, sin embargo, tienen una serie de ventajas decisivas.

Un disco de freno terminado recubierto con el proceso EHLA. Crédito:Buderus Schleiftechnik, Aßlar, Alemania | Tecnologías HPL, Aquisgrán Alemania

La alta velocidad de proceso reduce la entrada de calor

Con el proceso EHLA, las partículas de polvo del material de revestimiento se funden directamente en el rayo láser, en lugar de en un baño de fusión en la superficie del componente. Dado que el baño de fusión ahora se alimenta de gotas líquidas de material en lugar de partículas sólidas de polvo, el proceso de recubrimiento es mucho más rápido, pasando de 0,5 a 2 metros por minuto con la deposición de material láser convencional hasta 500 metros por minuto.

Esto también reduce sustancialmente la exposición al calor del material que se está recubriendo. A diferencia de la deposición de material láser convencional, donde la zona afectada por el calor puede tener una profundidad de uno o más milímetros, La exposición térmica con el proceso EHLA permanece en el rango de micrómetros. Esto permite el uso de combinaciones de materiales completamente nuevas, como revestimientos para aluminio o, como ocurre con los discos de freno, aleaciones de hierro fundido.

La baja entrada de calor evita que el carbono se disuelva del disco de freno en la masa fundida, de lo contrario resulta en fases frágiles, poros unión de defectos y grietas en la zona de recubrimiento y unión. En otras palabras, Ahora es posible, por primera vez, proporcionar discos de freno de fundición gris con un revestimiento eficaz que se adhiere firmemente al material base.

Proceso confiable y eficiente en el uso de recursos que ofrece alta calidad

Con deposición de material láser, el revestimiento producido suele tener al menos medio milímetro de espesor. Esto consume mucho material y también hace que el acabado sea mucho más complicado. Por el contrario, el proceso EHLA produce capas muy delgadas de entre 25 y 250 micrómetros. Como resultado, el recubrimiento es más puro y más suave, con rugosidad reducida a alrededor de una décima parte de su valor anterior.

Es más, el proceso EHLA utiliza hasta el 90 por ciento del material en polvo alimentado. Por lo tanto, es extremadamente eficiente en el uso de recursos y más económico. Los requisitos básicos para el uso en una industria, El entorno de producción en masa está al alcance.

En efecto, La aplicación industrial pronto podría ser una realidad. Las investigaciones iniciales han demostrado que el proceso EHLA es capaz de producir recubrimientos de manera confiable, con diferentes combinaciones de materiales, para discos de freno convencionales hechos de hierro fundido gris. Un sistema que está listo para su uso en la producción en masa, incluyendo un proceso de rectificado modificado para el acabado de los componentes, se encuentra actualmente en construcción en la empresa HPL Technologies, con sede en Aquisgrán.