Afsaneh Rabiei se muestra aquí con el dispositivo que desarrolló que puede capturar imágenes de microscopía electrónica de barrido (SEM) en tiempo real a temperaturas de hasta 1, 000 grados Celsius mientras se aplican tensiones de hasta dos gigapascales. Crédito:Universidad Estatal de Carolina del Norte

Una nueva técnica de microscopía permite a los investigadores realizar un seguimiento de los cambios microestructurales en tiempo real, incluso cuando un material está expuesto a calor y estrés extremos. Recientemente, Los investigadores muestran que una aleación de acero inoxidable llamada aleación 709 tiene potencial para aplicaciones de temperatura elevada, como estructuras de reactores nucleares.

"La aleación 709 es excepcionalmente fuerte y resistente a los daños cuando se expone a altas temperaturas durante largos períodos de tiempo, "dice Afsaneh Rabiei, autor correspondiente de un artículo sobre los nuevos hallazgos y profesor de ingeniería mecánica y aeroespacial en la Universidad Estatal de Carolina del Norte. “Esto lo convierte en un material prometedor para su uso en plantas de energía nuclear de próxima generación.

"Sin embargo, La aleación 709 es tan nueva que su rendimiento a altas temperaturas y cargas aún no se ha entendido completamente. Y el Departamento de Energía (DOE) necesitaba comprender mejor sus características termomecánicas y estructurales a fin de determinar su viabilidad para su uso en reactores nucleares ".

Para responder a las preguntas del DOE, A Rabiei se le ocurrió una solución novedosa. Trabajando con tres empresas:Hitachi, Oxford Instruments y Kammrath &Weiss GmbH:Rabiei desarrolló una nueva técnica que le permite a su laboratorio realizar microscopía electrónica de barrido (SEM) en tiempo real mientras aplica calor extremadamente alto y cargas elevadas a un material.

"Esto significa que podemos ver el crecimiento de la grieta, daños en la nucleación y cambios microestructurales en el material durante las pruebas termomecánicas, que son relevantes para cualquier material huésped, no solo la aleación 709, ", Dice Rabiei." Puede ayudarnos a comprender dónde y por qué fallan los materiales en una amplia variedad de condiciones:desde temperatura ambiente hasta 1, 000 grados Celsius (C), y con tensiones que van de cero a dos gigapascales ".

Para poner eso en contexto, 1, 000 C es 1, 832 grados Fahrenheit. Y dos gigapascales equivalen a 290, 075 libras por pulgada cuadrada.

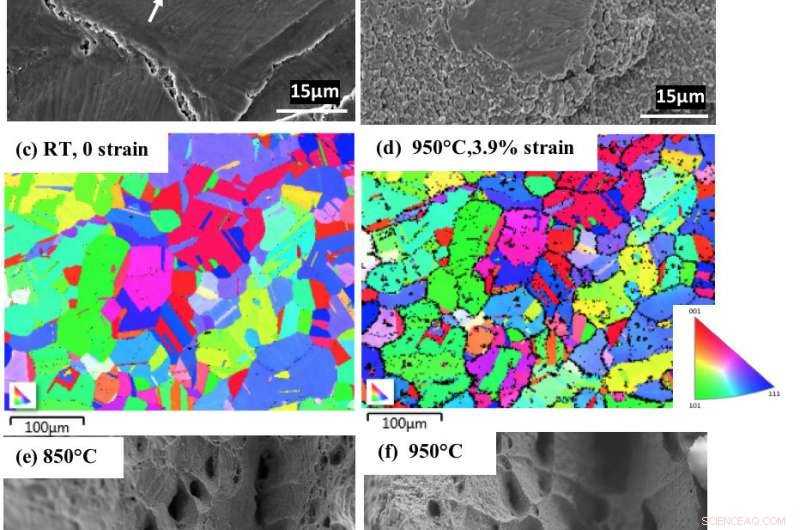

Las imágenes (a) y (b) son imágenes SEM in situ de una muestra sometida a pruebas de tracción a:(a) 850 ° C que muestran grietas que crecen desde el límite del grano hacia los granos; y (b) 950 ° C mostrando pérdida de cristalinidad alrededor de la propagación de la grieta. (c) y (d):Difracción de dispersión por retroceso de electrones (EBSD) Figura de polo inverso (paralelo a la dirección normal) de la muestra de la aleación 709 a temperatura ambiente antes de la prueba de tracción y después de la tensión hasta un 3,9% de elongación a 950 ° C. (e) y (f):Imágenes SEM de la superficie de fractura de la muestra después de tensión a 850 y 950 ° C. Crédito:Universidad Estatal de Carolina del Norte

El equipo de Rabiei colaboró con la Universidad de Birmingham en el Reino Unido para evaluar las propiedades mecánicas y microestructurales de la aleación 709 cuando se expone a altas temperaturas y cargas.

Los investigadores expusieron muestras de un milímetro de espesor de aleación 709 a temperaturas tan altas como 950 C hasta que el material "falló, "lo que significa que el material se rompió.

"La aleación 709 superó al acero inoxidable 316, que es lo que se usa actualmente en los reactores nucleares, "Dice Rabiei." El estudio muestra que la resistencia de la aleación 709 era mayor que la del acero inoxidable 316 a todas las temperaturas, lo que significa que podría soportar más estrés antes de fallar. Por ejemplo, La aleación 709 podía soportar tanta tensión a 950 C como el acero inoxidable 316 podía soportar a 538 C.

"Y nuestra técnica de microscopía nos permitió monitorear la nucleación de huecos y el crecimiento de grietas junto con todos los cambios en la microestructura del material durante todo el proceso, "Dice Rabiei.

"Este es un hallazgo prometedor, pero todavía tenemos más trabajo por hacer, ", Dice Rabiei." Nuestro próximo paso es evaluar cómo se comportará la aleación 709 a altas temperaturas cuando se exponga a cargas cíclicas, o estrés repetido ".

El papel, "Un estudio sobre las propiedades de tracción de la aleación 709 a diversas temperaturas, "aparece en el diario Ciencia e Ingeniería de Materiales:A .