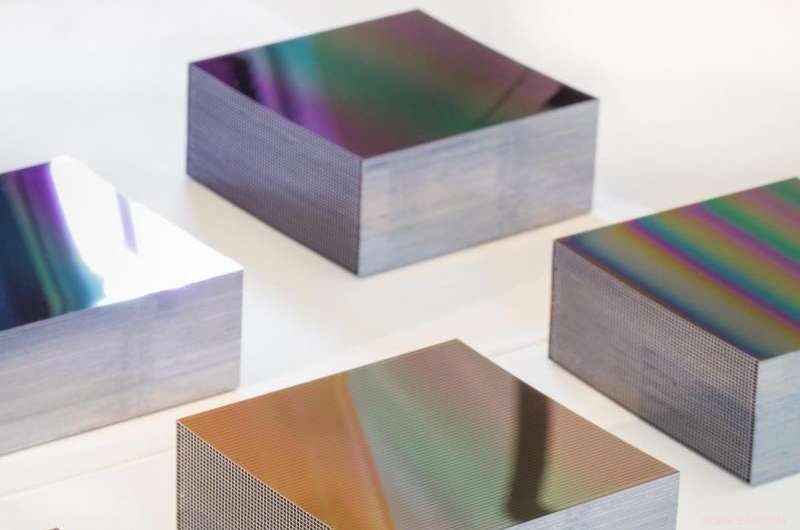

Pilas de óptica de poros de silicio. Crédito:coseno

La ESA no hace rutina. En ninguna parte es esto más cierto que en la ciencia, donde el objetivo de cada nueva misión es observar el universo de formas novedosas. Se requieren nuevas tecnologías para hacer posibles tales misiones, muchos años antes. La Dirección de Gestión Técnica y de Calidad de la ESA tiene la tarea de anticipar tales necesidades, para que la tecnología adecuada esté disponible en el momento oportuno, y resolver cualquier problema técnico que surja durante el desarrollo.

Era evidente la necesidad científica de un observatorio de rayos X más capaz de sondear de 10 a 100 veces más profundo en el cosmos, para observar el mas caliente, objetos celestes de alta energía. La ESA eligió desarrollar la misión Athena, para su lanzamiento en 2028. Pero la misión requería una tecnología de óptica de rayos X completamente nueva.

Los rayos X energéticos no se comportan como ondas de luz típicas; no se pueden reflejar en un espejo estándar. En cambio, solo pueden reflejarse en ángulos poco profundos, como piedras deslizándose por el agua. Por lo tanto, se deben apilar varios espejos:el XMM-Newton lanzado en 1999 por la ESA tiene 174 espejos de níquel chapados en oro anidados uno dentro del otro. Atenea, sin embargo, necesita decenas de miles de placas de espejo densamente empaquetadas:la tecnología antigua estaba en su límite, y había que encontrar una solución mucho más ligera.

El resultado fue la 'óptica de poros de silicio', una tecnología desarrollada literalmente aquí en ESTEC, con la ESA compartiendo la patente con el fundador de Cosine Research, la empresa que lo desarrolla actualmente. La idea es apilar obleas de silicio industriales, normalmente utilizado para fabricar semiconductores.

Estas obleas ya poseen la rigidez necesaria, Superficies de baja masa y súper pulidas, que poseen una planitud prácticamente a escala atómica, y de hecho se unen fácilmente cuando se colocan juntas. El punto clave es que la industria de los semiconductores ya ha puesto a disposición estas obleas a un precio ridículamente bajo. mientras dominamos la maquinaria y los procesos que necesitamos. Así que realmente estamos montando una ola existente de I + D terrestre.

Ya se han resuelto muchos problemas potenciales dentro de las actividades de desarrollo de tecnología de la ESA. Nuestras obleas tienen ranuras cortadas, dejando rigidez en las costillas, para formar los 'poros' por los que pasan los rayos X. Después de ser recubiertos con metal reflectante, están listos para apilarse. Esta nervadura se realiza adaptando el equipo normalmente utilizado para cortar obleas en fichas individuales, excepto que no cortamos completamente el silicio.

El apilado es la parte más innovadora del proceso de fabricación, adonde se ha ido la mayor parte de nuestra inversión:empleando un brazo robótico en un entorno de sala limpia para evitar cualquier contaminación por polvo, apuntando a una precisión de milésima de milímetro. Las obleas acanaladas deben presionarse juntas con la fuerza suficiente para que se unan sin romperse. Su alineación se comprueba inmediatamente después mediante un sistema de medición óptica. Las pilas deben seguir una ligera curvatura, estrechándose hacia el punto deseado. Luego, estas pilas se pegan en módulos con adhesivo estándar calificado para uso espacial. Luego probamos estos módulos dentro de las instalaciones del sincrotrón de rayos X.

La tecnología aún no está completamente calificada para el espacio; aún debe pasar las pruebas de impacto entre otras pruebas ambientales, y tenemos que demostrar que los módulos se pueden alinear con la precisión que necesita Athena, pero es la línea de base de la misión.

La óptica de poros de silicio comenzó a través de un proyecto inicial de TRP, donde estábamos investigando su viabilidad básica. Posteriormente, la I + D fue apoyada a través del propio Programa de Tecnología Central de Science, con la participación continua de TEC. Si bien el lanzamiento está a 12 años de distancia, necesitamos suministrar el espejo de vuelo completo tres o cuatro años antes, para permitir su prueba e integración, y tenemos cientos de módulos - y desafíos técnicos restantes - aún por hacer.