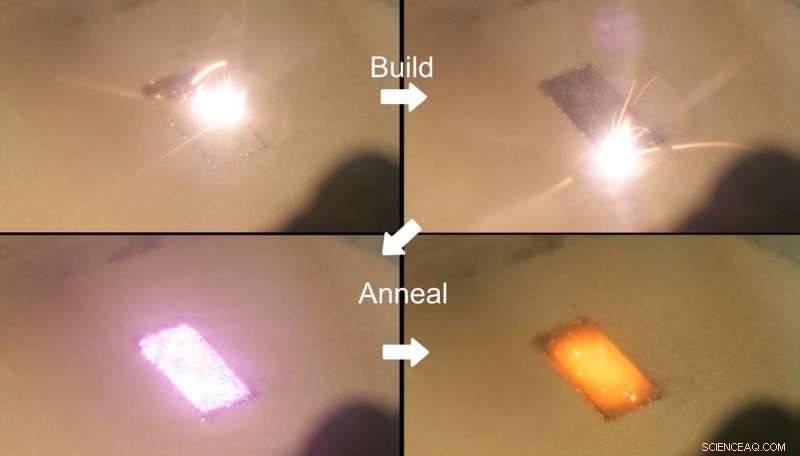

Esta imagen muestra el proceso de construcción y recocido de un bloque rectangular de acero inoxidable 316L. El primer y segundo paneles son el láser de escaneo enfocado que funde la capa de polvo en la parte subyacente. El tercer panel es el diodo que se enciende e ilumina la superficie de la pieza para calentarla y recocerla. El último panel está justo después de que se apaga el diodo, mostrando que el bloque está a alta temperatura (> 950 ° C). Crédito:Laboratorio Nacional Lawrence Livermore

En impresión 3D, La tensión residual puede acumularse en las piezas durante el proceso de impresión debido a la expansión del material calentado y la contracción del material frío. generar fuerzas que pueden distorsionar la pieza y causar grietas que pueden debilitar o romper una pieza, especialmente en metales.

Investigadores del Laboratorio Nacional Lawrence Livermore (LLNL) y la Universidad de California, Davis está abordando el problema mediante el uso de diodos láser, láseres de alta potencia tomados de la tecnología creada para la Instalación Nacional de Ignición (NIF) de LLNL, para calentar rápidamente las capas impresas durante una construcción. La nueva técnica, descrito en un artículo publicado en línea por la revista Additive Manufacturing, resultó en la reducción de la tensión residual efectiva en piezas de prueba impresas en 3-D de metal en un 90 por ciento, al permitir a los investigadores reducir el gradiente de temperatura (la diferencia entre extremos fríos y calientes) y controlar las tasas de enfriamiento.

"En los metales es muy difícil superar estas tensiones, ", dijo el autor principal del artículo, John Roehling." Se ha trabajado mucho para intentar hacer cosas como cambiar la estrategia de escaneo para redistribuir las tensiones residuales, pero básicamente nuestro enfoque fue deshacernos de ellos mientras creamos la pieza, para que no tenga ninguno de esos problemas. Usando este enfoque, podemos deshacernos efectivamente de las tensiones residuales hasta el punto de que ya no tenga fallas en las piezas durante la construcción ".

Para el propósito del estudio, Will Smith, ingeniero de LLNL y coautor principal, construyó estructuras en forma de puente de acero inoxidable 316L que utilizan el proceso de fusión por lecho de polvo con láser (LPBF). Dejó que cada capa se solidificara antes de iluminar sus superficies con los diodos, inicialmente a plena potencia e inmediatamente reduciendo la intensidad durante un período de 20 segundos. El resultado fue similar a poner la pieza en un horno después de cada capa, cuando las temperaturas de la superficie alcanzaron aproximadamente 1, 000 grados centígrados (1, 832 grados Fahrenheit).

Las piezas terminadas, con sus patas gruesas y su sección delgada en voladizo, permitió a los investigadores medir cuánto estrés residual se alivió cortando una de las patas y analizando cuánto se movía la sección de voladizo más débil. Cuando se usaron los diodos, el puente ya no se desviaba, dijeron los investigadores.

"La construcción de las piezas fue similar a cómo funciona una impresora 3D de metal normal, pero la parte novedosa de nuestra máquina es que usamos un láser secundario que se proyecta sobre un área más grande y que luego calienta la pieza; aumenta la temperatura rápidamente y la enfría lentamente de manera controlada, ", Dijo Smith." Cuando usamos los diodos, vimos que había una tendencia en la reducción del estrés residual, y se compara con lo que se hace tradicionalmente recociendo una pieza en un horno posteriormente. Este fue un buen resultado, y fue prometedor en cuanto a la eficacia de nuestra técnica ".

El enfoque es una rama de un proyecto anterior en el que los diodos láser, desarrollado para suavizar los láseres en NIF, se utilizaron para imprimir en 3D capas enteras de metal de una sola vez. Es mejor que otros métodos comunes para reducir la tensión residual en piezas metálicas, como alterar la estrategia de escaneo o usar una placa de construcción calentada, Dijo Roehling. Porque el acercamiento se calienta desde arriba, no hay límite en cuanto a la altura de las piezas.

A continuación, los investigadores realizarán un estudio más profundo, centrando su atención en aumentar el número de capas por ciclo de calentamiento para ver si pueden reducir la tensión residual en el mismo grado, Intente partes más complejas y utilice técnicas más cuantitativas para obtener una comprensión más profunda del proceso.

"Esta tecnología es algo que podría ampliarse, porque en este momento estamos proyectando sobre un área relativamente pequeña y todavía hay mucho margen de mejora, ", Dijo Smith." Al agregar más láseres de diodo, podríamos agregar más área de calentamiento si alguien quisiera integrar esto en un sistema con un área de impresión más grande ".

Más importante, Roehling dijo:Los investigadores explorarán el control de las transformaciones de fase en la aleación de titanio (Ti64). Típicamente, al construir con Ti64, La transformación de fase hace que el metal se vuelva extremadamente frágil. haciendo que las piezas se agrieten. Si los investigadores pudieran evitar la transformación enfriando la pieza lentamente, Podría hacer que el material sea lo suficientemente dúctil para cumplir con los estándares aeroespaciales, Roehling dijo:agregando que los resultados preliminares son prometedores.