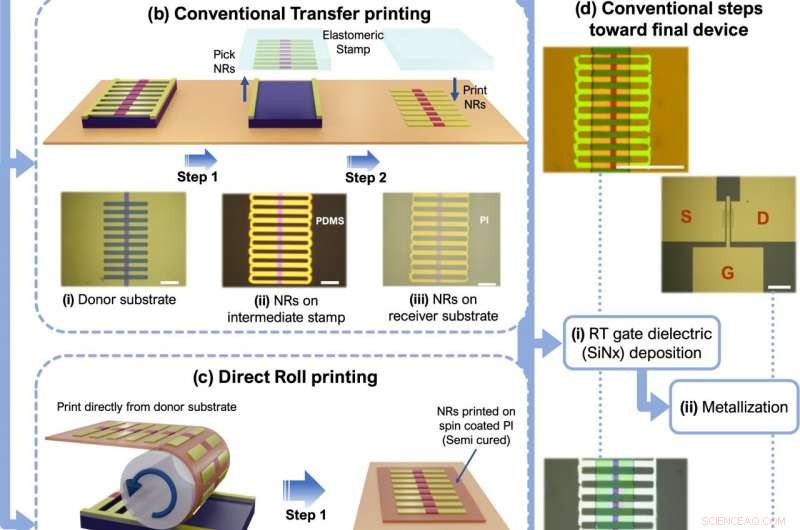

Fig. 1:Ilustración esquemática de los pasos involucrados en el proceso de impresión directa en rollo con las imágenes ópticas y SEM correspondientes. una etapa de fabricación de Si NR llevada a cabo en el sustrato donante con n + dopaje selectivo seguido de la liberación de NR de la capa de óxido enterrada (Caja) como se muestra en la imagen de sección transversal de SEM (barra de escala, 10 μm). b Pasos de impresión por transferencia convencional que utilizan un sello elastomérico (PDMS) con una imagen óptica de cada paso (barra de escala, 25 μm). c Impresión directa en rollo de NR del donante al sustrato PI semicurado (barra de escala, 25 μm). d Pasos de procesamiento de microfabricación convencional hacia un dispositivo NRFET final (es decir, deposición dieléctrica a temperatura ambiente, metalización, etc (barra de escala, 100 μm)). Crédito:DOI:10.1038 / s41528-021-00116-w

Un nuevo método para fabricar productos electrónicos que imprime silicio de alto rendimiento directamente en materiales flexibles podría conducir a avances en tecnologías que incluyen prótesis, Electrónica de alta gama y pantallas digitales totalmente flexibles.

En un nuevo artículo publicado en la revista Electrónica flexible npj , Los ingenieros del grupo de Tecnologías de Sensores y Electrónica Flexibles (BEST) de la Universidad de Glasgow describen cómo han simplificado y mejorado el proceso convencional para crear componentes electrónicos flexibles de gran superficie.

Hasta ahora, la electrónica flexible más avanzada se ha fabricado principalmente mediante un proceso llamado impresión por transferencia, un proceso de sellado de tres etapas, un poco como recibir un sello de tinta en un pasaporte cuando se visita otro país.

Primero, Se diseña una nanoestructura semiconductora basada en silicio y se hace crecer sobre una superficie conocida como sustrato. En la segunda etapa, la nanoestructura se recoge del sustrato mediante un sello polimérico blando. En la etapa final, la nanoestructura se transfiere del sello a otro sustrato flexible, listo para usar en dispositivos flexibles como monitores de salud, robótica blanda, y pantallas flexibles.

Sin embargo, el proceso de impresión por transferencia tiene una serie de limitaciones que han dificultado la creación de más información a gran escala, dispositivos complejos y flexibles. Controlar con precisión variables críticas como la velocidad de transferencia, y la adherencia y orientación de la nanoestructura, dificulta garantizar que cada sello sea idéntico al anterior.

Similar a cómo un pasaporte mal sellado puede dificultar la lectura de los viajeros, un sello polimérico incompleto o desalineado en el sustrato final puede provocar un rendimiento electrónico deficiente o incluso impedir que los dispositivos funcionen.

Si bien se han desarrollado procesos para hacer que la transferencia de estampación sea más efectiva, a menudo requieren equipos adicionales como láseres e imanes, agregando costos de fabricación adicionales.

El equipo de Glasgow ha adoptado un enfoque diferente, eliminando por completo la segunda etapa del proceso de impresión por transferencia convencional. En lugar de transferir nanoestructuras a un sello polimérico blando antes de que se transfiera al sustrato final, su nuevo proceso lo que ellos llaman "transferencia directa de rollo" para imprimir silicio directamente sobre una superficie flexible.

El proceso comienza con la fabricación de una nanoestructura de silicio delgada de menos de 100 nanómetros. Luego, el sustrato receptor, un flexible, Material de lámina de plástico de alto rendimiento llamado poliimida:está cubierto con una capa ultrafina de productos químicos para mejorar la adherencia.

El sustrato preparado se envuelve alrededor de un tubo de metal, y una máquina controlada por computadora desarrollada por el equipo luego enrolla el tubo sobre la oblea de silicio, transfiriéndolo al material flexible.

Optimizando cuidadosamente el proceso, el equipo ha logrado crear impresiones muy uniformes en un área de aproximadamente 10 centímetros cuadrados, con un rendimiento de transferencia de alrededor del 95%, significativamente más alto que la mayoría de los procesos de impresión por transferencia convencionales a escala nanométrica.

El profesor Ravinder Dahiya es el líder del grupo BEST en la Escuela de Ingeniería James Watt de la Universidad de Glasgow.

El profesor Dahiya dijo:"Aunque usamos una muestra de oblea de silicio cuadrada de 3 cm en cada lado en el proceso que discutimos en este documento, el tamaño del sustrato donante flexible es el único límite en el tamaño de las obleas de silicio que podemos imprimir. Es muy probable que podamos escalar el proceso y crear componentes electrónicos flexibles de alto rendimiento muy complejos, lo que abre la puerta a muchas aplicaciones potenciales.

"El rendimiento que hemos visto en los transistores que hemos impreso en superficies flexibles en el laboratorio ha sido similar al rendimiento de dispositivos CMOS comparables, los chips de caballo de batalla que controlan muchos dispositivos electrónicos cotidianos.

"Eso significa que este tipo de electrónica flexible podría ser lo suficientemente sofisticada como para integrar controladores flexibles en matrices de LED, por ejemplo, potencialmente permitiendo la creación de pantallas digitales autónomas que podrían enrollarse cuando no estén en uso. Las capas de material flexible estiradas sobre las extremidades protésicas podrían proporcionar a los amputados un mejor control sobre sus prótesis. o incluso integrar sensores para dar a los usuarios una sensación de "tacto".

"Es un proceso más simple capaz de producir componentes electrónicos flexibles de alto rendimiento con resultados tan buenos como, si no mejor, que la electrónica convencional basada en silicio. También es potencialmente más barato y más eficiente en el uso de recursos. porque usa menos material, y mejor para el medio ambiente, porque produce menos residuos en forma de transferencias inutilizables ".