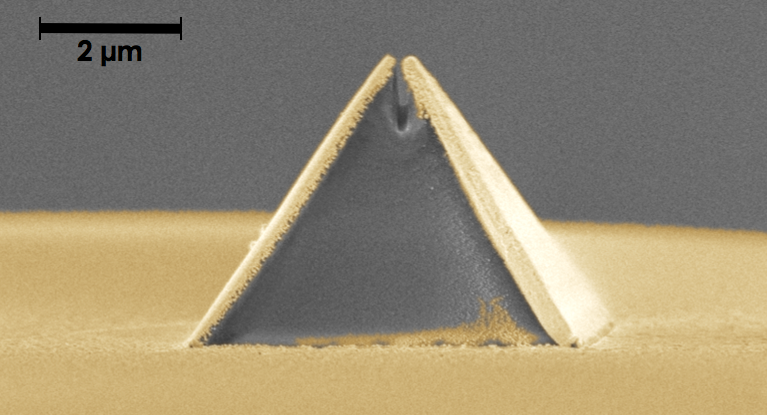

Un nuevo proceso llamado nanoimpresión de fibra está acelerando la fabricación de dispositivos nano-ópticos, como esta sonda Campanile en forma de pirámide impresa en una fibra óptica (capturada en una imagen de microscopio electrónico de barrido). La capa de oro se agrega después de la impresión. La brecha en la parte superior tiene 70 nanómetros de ancho. Crédito:Berkeley Lab

Combinando velocidad con una precisión increíble, un equipo de investigadores ha desarrollado una forma de imprimir una sonda de imágenes a nanoescala en la punta de una fibra de vidrio tan delgada como un cabello humano, acelerando la producción del nuevo y prometedor dispositivo de varios por mes a varios por día.

La técnica de fabricación de alto rendimiento abre la puerta a la adopción generalizada de esta y otras estructuras nanoópticas, que exprimen y manipulan la luz de formas que son inalcanzables con la óptica convencional. La nanoóptica tiene el potencial de usarse para imágenes, sintiendo y espectroscopia, y podría ayudar a los científicos a mejorar las células solares, diseñar mejores medicamentos, y fabricar semiconductores más rápidos. Un gran obstáculo para el uso comercial de la tecnología, sin embargo, es su proceso de producción que consume mucho tiempo.

El nuevo método de fabricación, llamado nanoimpresión de fibra, podría desenchufar este cuello de botella. Fue desarrollado por científicos de Molecular Foundry, ubicado en el Laboratorio Nacional Lawrence Berkeley del Departamento de Energía (Berkeley Lab), en asociación con científicos de Hayward, ABeam Technologies, con sede en California. Su investigación aparece en línea el 10 de mayo en la revista Informes científicos .

Su trabajo se basa en la sonda Campanile, que fue desarrollado por científicos de Molecular Foundry hace cuatro años. Es cónico La forma de cuatro lados se asemeja a la parte superior de la torre del reloj Campanile en el campus de UC Berkeley. La sonda está montada en el extremo de una fibra óptica, y enfoca un haz de luz intenso en un punto mucho más pequeño de lo que es posible con la óptica actual. Esto permite obtener imágenes espectroscópicas con una resolución 100 veces mayor que la espectroscopía convencional, que solo mapea la composición química promedio de un material.

A diferencia de, la sonda Campanile puede obtener imágenes de la composición molécula por molécula de nanopartículas y otros materiales. Los científicos pueden usarlo para examinar un nanoalambre en busca de defectos diminutos, por ejemplo, conduciendo a nuevas formas de mejorar los nanocables para su uso en células solares más eficientes.

Pero fabricar sondas Campanile ha sido en parte ciencia y en parte arte. Lo mismo se aplica a otros dispositivos nano-ópticos, como lentes microscópicos y divisores de haz, que divide un haz de luz en varios. Estos dispositivos requieren fresar una forma tridimensional con características de escala de menos de 100 nanómetros en la punta de una fibra tenue, que es mucho más complicado que fabricar una nanoestructura en una superficie plana como una oblea.

"Cuando hicimos por primera vez la sonda Campanile, lo esculpimos con un haz de iones como Miguel Ángel. Tomó alrededor de un mes "dice Stefano Cabrini, director de Nanofabrication Facility en Molecular Foundry. "Ese ritmo está bien para las aplicaciones de investigación, pero la falta de un método de fabricación en masa ha inhibido el uso más amplio de dispositivos nano-ópticos ".

Ahí es donde entra la nanoimpresión de fibra. Su primer paso es el que consume más tiempo:los científicos crean un molde con las dimensiones precisas del dispositivo nano-óptico que quieren imprimir. Para la sonda Campanile, esto significa un molde de las características a nanoescala de la sonda, incluyendo los cuatro lados y la brecha emisora de luz de 70 nanómetros de ancho en la parte superior de la pirámide.

"Este molde puede tardar algunas semanas en fabricarse, pero solo necesitamos uno, y luego podemos empezar a imprimir, "explica Keiko Munechika de aBeam Technologies, que se asoció con Molecular Foundry para desarrollar el proceso de fabricación como parte del programa de Transferencia de Tecnología para Pequeñas Empresas del Departamento de Energía. Varios otros científicos de aBeam Technologies contribuyeron a este trabajo, incluido Alexander Koshelev. La compañía ahora está comercializando varios dispositivos nano-ópticos basados en fibra (ver información adicional).

Después de que se crea el molde, se va a las carreras. El molde se llena con una resina especial y luego se coloca sobre una fibra óptica. La luz infrarroja se envía a través de la fibra, lo que permite a los científicos medir la alineación exacta del molde en relación con la fibra. Si todo sale bien, La luz ultravioleta se envía a través de la fibra. que endurece la resina. Un último paso de metalización recubre los lados de la sonda con capas de oro. El resultado es una sonda Campanile rápidamente impresa, no meticulosamente esculpida.

"Podemos hacer esto una y otra vez y hacer una sonda cada pocos minutos, "dice Munechika.

El ritmo de producción más rápido tiene varias ventajas. Las sondas Campanile son frágiles, y ahora es posible dar a los investigadores un lote en caso de que se rompa. Además, es más fácil optimizar los dispositivos nanoópticos si los científicos pueden proporcionar comentarios sobre el rendimiento de un dispositivo, y se desarrolla rápidamente un lote mejorado para realizar más pruebas. La técnica de fabricación también se puede aplicar a cualquier dispositivo nano-óptico, y hasta ahora se ha utilizado para crear lentes Fresnel y divisores de haz además de la sonda Campanile.

"En lugar de esculpir un dispositivo único como Miguel Ángel, ahora tomamos la obra maestra original, hacer una huella de ello, y cree muchas réplicas en rápida sucesión, ", dice Cabrini." Es una nueva capacidad que Molecular Foundry puede proporcionar a la comunidad científica ".