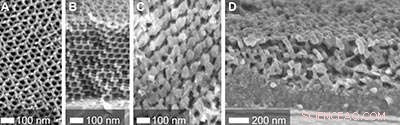

Las micrografías de microscopía electrónica de barrido muestran una plantilla de resina giroidal mesoporosa ordenada periódicamente (A y B) y la nanoestructura de silicio cristalino inducida por láser resultante después de la eliminación de la plantilla (C y D). Crédito:Universidad de Cornell

Usar moldes para dar forma a las cosas es tan antiguo como la humanidad. En la Edad del Bronce, la aleación de cobre y estaño se fundió y se fundió en armas en moldes de cerámica. Hoy dia, El moldeo por inyección y extrusión da forma a líquidos calientes en todo, desde piezas de automóviles hasta juguetes.

Para que esto funcione, el molde debe ser estable mientras que el material líquido caliente se endurece y adquiere forma. En un gran avance para la nanociencia, Los ingenieros de polímeros de Cornell han creado un molde para nanoestructuras que puede dar forma al silicio líquido a partir de un material polimérico orgánico. Esto allana el camino para la perfección 3-D, nanoestructuras monocristalinas.

El avance es del laboratorio de Uli Wiesner, el Profesor Spencer T.Olin de Ingeniería en el Departamento de Ciencia e Ingeniería de Materiales, cuyo laboratorio ha liderado previamente la creación de nuevos materiales hechos de polímeros orgánicos. Con la química adecuada polímeros orgánicos autoensamblados, y los investigadores utilizaron esta capacidad especial de los polímeros para hacer un molde salpicado de nanoporos de forma y tamaño precisos.

La investigación se publica en Ciencias 3 de julio.

Normalmente, fusión de silicio amorfo, que tiene una temperatura de fusión de aproximadamente 2, 350 grados, destruiría el delicado molde de polímero, que se degrada a unos 600 grados. Pero los científicos en colaboración con Michael Thompson, profesor asociado de ciencia e ingeniería de materiales, solucionó este problema mediante el uso de períodos de fusión extremadamente cortos inducidos por un láser.

Los investigadores encontraron que el molde de polímero se sostiene si el silicio se calienta con pulsos de láser de solo nanosegundos de duración. En escalas de tiempo tan cortas, el silicio se puede calentar hasta convertirlo en líquido, pero la duración de la fusión es tan corta que el polímero no tiene tiempo para oxidarse y descomponerse. Básicamente engañaron al molde de polímero para que conservara su forma a temperaturas por encima de su punto de descomposición.

Cuando el molde fue grabado, los investigadores demostraron que el molde había moldeado perfectamente el silicio. Esto podría llevar a perfeccionar nanoestructuras de silicio monocristalino. No lo han hecho todavía, pero su Ciencias el papel muestra que es posible. En un trabajo publicado en 2010, Wiesner y sus colegas mostraron el camino para este proceso, utilizando un molde de óxido.

Wiesner calificó el avance de "hermoso" y posiblemente una idea fundamental para estudiar materiales a nanoescala. En ciencia de materiales, el objetivo es siempre obtener estructuras bien definidas que puedan estudiarse sin la interferencia de defectos materiales.

La mayoría de las nanoestructuras autoensambladas hoy en día son amorfas o policristalinas, compuestas por más de una pieza de un material con un orden perfecto. Es difícil juzgar si sus propiedades se deben a la propia nanoestructura o si están dominadas por defectos en el material.

El descubrimiento del silicio monocristalino, el semiconductor en todos los circuitos integrados, hizo posible la revolución de la electrónica. Fue necesario cortar cristales individuales en obleas para comprender realmente las propiedades semiconductoras del silicio. Hoy dia, La nanotecnología permite un grabado a nanoescala increíblemente detallado, hasta 10 nanómetros en una oblea de silicio.

Pero las técnicas de nanofabricación como la fotolitografía, en el que se escribe un material polimérico con una estructura grabada en el silicio, llega a sus límites cuando se trata de estructuras 3-D.

Los semiconductores como el silicio no se autoensamblan en estructuras perfectamente ordenadas como lo hacen los polímeros. Es casi inaudito obtener un monocristal estructurado en 3D de un semiconductor. Para hacer nanoestructuras de cristal único, hay dos opciones:grabado múltiple o moldura. El grupo de Wiesner ahora ha hecho el molde.

La forma en que hicieron el molde fue en sí misma un gran avance. Anteriormente habían aprendido a autoensamblar altamente ordenado, nanomateriales porosos que utilizan moléculas especialmente estructuradas llamadas copolímeros de bloque.

Primero usaron un láser de dióxido de carbono en el laboratorio de Thompson para "escribir" los materiales nanoporosos en una oblea de silicio. Una película, recubierto por giro en la oblea, contenía un copolímero de bloque, que dirigió el montaje de una resina polimérica. Escribir líneas en la película con el láser, el copolímero de bloque descompuesto, actuando como una resistencia de tono positivo, mientras que la resina de tono negativo se dejó atrás para formar la nanoestructura porosa. Eso se convirtió en el molde.

"Demostramos que podemos usar plantillas orgánicas con estructuras tan complicadas como un giroide, una estructura de red cúbica ordenada periódicamente, y 'imprimirlo' en silicio fundido, que luego se transforma en silicio cristalino, "Dijo Wiesner.

"Tener la capacidad de moldear el caballo de batalla de toda la electrónica, silicio, en formas intrincadas no tiene precedentes, "dijo Andy Lovinger, un director de programa en la división de investigación de materiales de la National Science Foundation, que financió la investigación de Wiesner. "Este hermoso trabajo muestra cómo se podría hacer aprovechando las propiedades de diseño únicas que ofrecen los materiales poliméricos".

El documento se llama "Estructuras porosas jerárquicas inducidas por calentamiento por láser transitorio de autoensamblaje dirigido por copolímero de bloque, "y su primer autor es Kwan Wee Tan, un ex estudiante de posgrado en el Wiesner Lab.