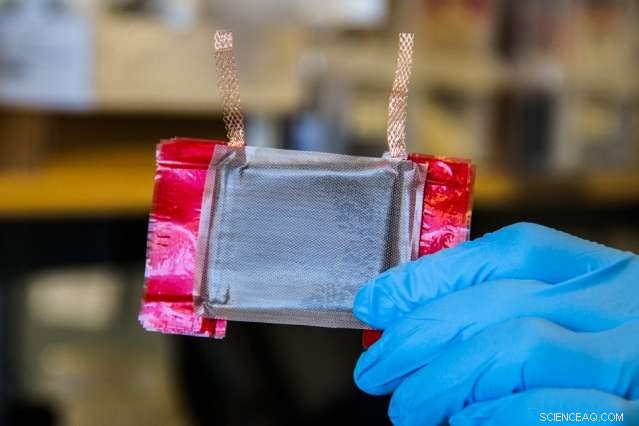

Una nueva película de nanotubos de carbono cura compuestos para alas y fuselajes de aviones, utilizando solo el 1 por ciento de la energía requerida por los procesos de fabricación en horno. Crédito:Jose-Luis Olivares / MIT

Los materiales compuestos utilizados en las alas y los fuselajes de los aviones se fabrican normalmente en grandes Hornos de tamaño industrial:múltiples capas de polímero se chorrean con temperaturas de hasta 750 grados Fahrenheit, y solidificado para formar un sólido, material elástico. Usando este enfoque, primero se requiere una energía considerable para calentar el horno, luego el gas a su alrededor, y finalmente el compuesto real.

Los ingenieros aeroespaciales del MIT han desarrollado una película de nanotubos de carbono (CNT) que puede calentar y solidificar un compuesto sin la necesidad de hornos masivos. Cuando está conectado a una fuente de energía eléctrica, y envuelto sobre un compuesto de polímero multicapa, la película calentada estimula la solidificación del polímero.

El grupo probó la película en un material de fibra de carbono común utilizado en componentes de aviones, y descubrió que la película creaba un material compuesto tan fuerte como el fabricado en hornos convencionales, mientras utilizaba solo el 1 por ciento de la energía.

El nuevo enfoque "fuera del horno" puede ofrecer un enfoque más directo, método de ahorro de energía para fabricar prácticamente cualquier compuesto industrial, dice Brian L. Wardle, profesor asociado de aeronáutica y astronáutica en el MIT.

"Típicamente, si vas a cocinar un fuselaje para un Airbus A350 o Boeing 787, tienes un horno de cuatro pisos que tiene decenas de millones de dólares en infraestructura que no necesitas, "Dice Wardle." Nuestra técnica pone el calor donde se necesita, en contacto directo con la pieza que se está montando. Piense en ello como una pizza que se calienta automáticamente. ... En lugar de un horno, simplemente conecta la pizza a la pared y se cocina sola ".

Wardle dice que la película de nanotubos de carbono también es increíblemente liviana:después de fusionar las capas de polímero subyacentes, la película en sí, una fracción del diámetro de un cabello humano, encaja con el material compuesto, añadiendo un peso insignificante.

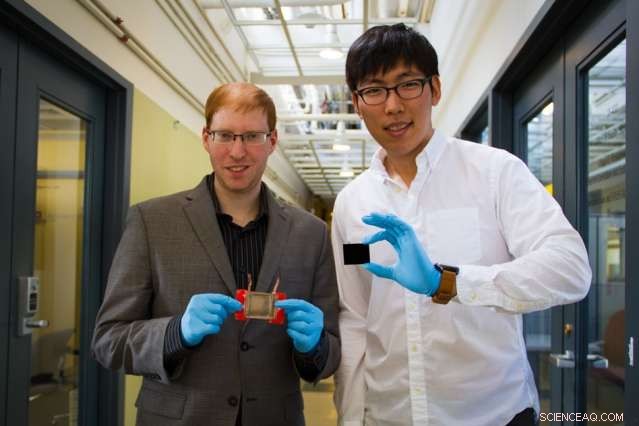

El equipo, incluidos los estudiantes graduados del MIT Jeonyoon Lee e Itai Stein y Seth Kessler de Metis Design Corporation, ha publicado sus resultados en la revista Materiales e interfaces aplicados de ACS .

Descongeladores de nanotubos de carbono

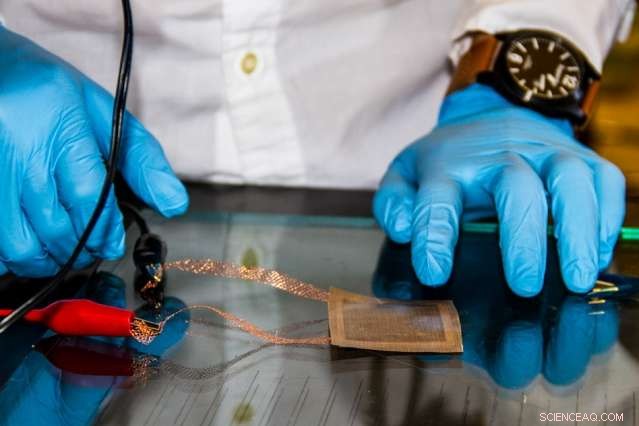

Cuando se conecta a una fuente de voltaje, la película genera calor, curado directo de composites sin necesidad de grandes hornos comerciales. Crédito:Jose-Luis Olivares / MIT

Wardle y sus colegas han experimentado con películas de CNT en los últimos años, principalmente para descongelar las alas de los aviones. El equipo reconoció que además de su peso insignificante, Los nanotubos de carbono se calientan de manera eficiente cuando se exponen a una corriente eléctrica.

El grupo desarrolló por primera vez una técnica para crear una película de nanotubos de carbono alineados compuestos por pequeños tubos de carbono cristalino. erguidos como árboles en un bosque. Los investigadores utilizaron una varilla para hacer rodar el "bosque" plano, creando una película densa de nanotubos de carbono alineados.

En experimentos, Wardle y su equipo integraron la película en alas de avión a través de sistemas convencionales, métodos de curado en horno, mostrando que cuando se aplicó voltaje, la película generó calor, evitando que se forme hielo.

Las pruebas de deshielo inspiraron una pregunta:si la película de CNT pudiera generar calor, ¿Por qué no usarlo para hacer el propio material compuesto?

¿Qué tan caliente puedes ir?

En experimentos iniciales, Los investigadores investigaron el potencial de la película para fusionar dos tipos de compuestos de grado aeroespacial que se utilizan normalmente en las alas y los fuselajes de los aviones. Normalmente el material, compuesto por aproximadamente 16 capas, se solidifica, o reticulado, en un horno industrial de alta temperatura.

Los investigadores fabricaron una película de CNT del tamaño de una nota Post-It, y colocó la película sobre un cuadrado de Cycom 5320-1. Conectaron electrodos a la película, luego se aplicó una corriente para calentar tanto la película como el polímero subyacente en las capas compuestas de Cycom.

Jeonyoon Lee (derecha) sostiene una matriz de nanotubos de carbono alineados, e Itai Y Stein (izquierda) sostiene el microcalentador de película de nanotubos de carbono alineado resultante. Crédito:Jose-Luis Olivares / MIT

El equipo midió la energía necesaria para solidificar, o enlace cruzado, las capas de polímero y fibra de carbono, encontrando que la película de CNT usaba una centésima parte de la electricidad requerida por los métodos tradicionales basados en hornos para curar el compuesto. Ambos métodos generaron compuestos con propiedades similares, como la densidad de reticulación.

Wardle dice que los resultados empujaron al grupo a probar más la película de CNT:dado que diferentes compuestos requieren diferentes temperaturas para fusionarse, los investigadores miraron para ver si la película de CNT podía, bastante literal, tomar la presión.

"En algún momento, los calentadores se fríen, "Wardle dice." Se oxidan, o tienen diferentes formas en las que fallan. Lo que queríamos ver era qué tan caliente podría ir este material ".

Para hacer esto, el grupo probó la capacidad de la película para generar temperaturas cada vez más altas, y descubrió que superó en más de 1, 000 F. En comparación, algunos de los polímeros aeroespaciales de mayor temperatura requieren temperaturas de hasta 750 F para solidificarse.

"Podemos procesar a esas temperaturas, lo que significa que no hay ningún compuesto que no podamos procesar, Wardle dice:"Esto realmente abre todos los materiales poliméricos a esta tecnología".

El equipo está trabajando con socios industriales para encontrar formas de ampliar la tecnología para fabricar compuestos lo suficientemente grandes como para fabricar fuselajes y alas de aviones.

"Es necesario pensar un poco en la electrodinización, y cómo va a hacer el contacto eléctrico de manera eficiente en áreas muy grandes, "Dice Wardle." Necesitaría mucha menos energía de la que está poniendo actualmente en su horno. No creo que sea un desafío Pero tiene que hacerse."

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.