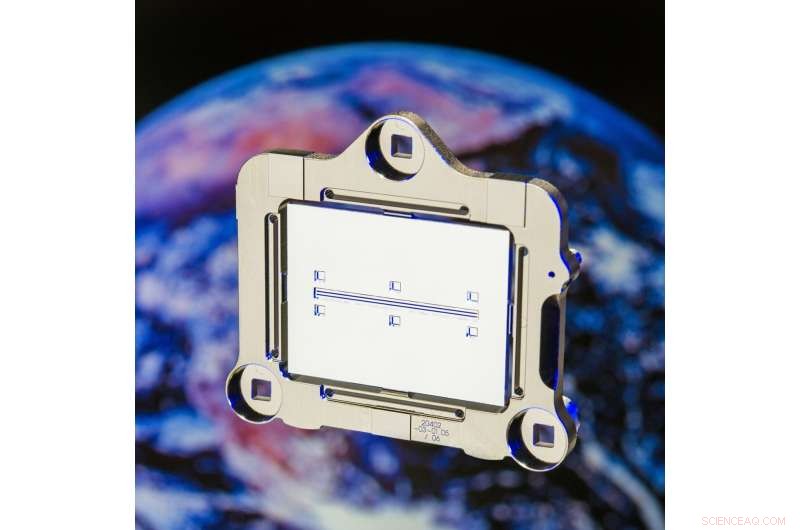

Módulo de doble rendija durante el montaje de precisión en la máquina de medición por coordenadas. Crédito:Fraunhofer-Gesellschaft

Trozos de plástico en el mar, contenido de clorofila en cuerpos de agua, el grado de sequía en los campos:desde abril de 2022, el satélite ambiental alemán EnMAP ha estado orbitando nuestra Tierra y recopilará innumerables datos durante su misión de cinco años. El Instituto Fraunhofer de Microingeniería y Microsistemas IMM y el Instituto Fraunhofer de Óptica Aplicada e Ingeniería de Precisión IOF han desarrollado varios componentes básicos para el sistema óptico del satélite hiperespectral.

El 1 de abril de 2022 a las 18:24 Hora de Europa Central, había llegado el momento:el satélite ambiental alemán EnMAP, abreviatura de Environmental Mapping Analysis Program, comenzó su viaje al espacio desde el centro espacial de EE. UU. en Cabo Cañaveral. Durante cinco años, está configurado para analizar la Tierra y entregar datos sobre aspectos que incluyen los efectos del cambio climático, la disponibilidad y calidad del agua y los cambios en el uso de la tierra. Los primeros datos que el satélite envió a la Tierra procedían del Bósforo y comprendían un análisis del espectro de frecuencias típico de las concentraciones de algas en el agua. Usando estos datos, los investigadores quieren investigar la migración y el crecimiento de las algas. Dichos análisis han sido posibles en parte gracias a dos tipos de tecnología de Fraunhofer.

El corazón del satélite:un módulo de doble rendija de Fraunhofer IMM

Para realizar sus análisis, el satélite detecta la luz del sol que es reflejada por la Tierra. Sin embargo, el rango de longitud de onda de 420 a 2420 nanómetros, es decir, desde la luz visible hasta el infrarrojo profundo, es demasiado grande para ser registrado con un solo espectrómetro. Aquí es donde una tecnología de Fraunhofer IMM viene al rescate. "Hemos fabricado un módulo de doble rendija de alta precisión que dirige la luz incidente hacia dos detectores", explica Stefan Schmitt, director de grupo de Fraunhofer IMM en Mainz. Por su propia naturaleza, las dos rendijas se mantienen un poco separadas, lo que significa que no miran hacia los mismos puntos de la Tierra. "Por lo tanto, la segunda rendija tarda una fracción de segundo en ver la misma parte de la Tierra que la primera", dice Schmitt. Este desplazamiento debe identificarse con la máxima precisión para permitir la superposición de las grabaciones y lograr la resolución requerida de 30 metros.

La clave de esto es el método excepcionalmente preciso utilizado para fabricar el módulo de doble rendija, que solo es posible utilizando tecnología de silicio. "Aunque las técnicas que tenemos disponibles en el instituto están bien ubicadas para cumplir con estos requisitos, aún quedaban muchos detalles desafiantes por considerar", recuerda Schmitt. Por ejemplo, las rendijas rectangulares utilizadas inicialmente no demostraron ser lo suficientemente estables mecánicamente. Por lo tanto, los investigadores procedieron a producir rendijas con una sección transversal graduada. "A pesar de las extensas simulaciones y análisis de nuestros socios, tuvimos que cambiar el diseño y otros requisitos mientras la fase del proceso estaba en marcha. Cosas como esta suceden de vez en cuando cuando se abren nuevos caminos, por lo que estábamos preparados para ello", dice Schmitt. Los investigadores también tuvieron que producir otros componentes del módulo, como los que se usan para desviar la luz o suprimir la luz dispersa, con el mayor grado de precisión utilizando materiales adecuados para aplicaciones espaciales como aluminio, acero inoxidable, níquel e Invar, cuyas propiedades tenían que ser medida y documentada con precisión. Otro aspecto complicado se refería al montaje del módulo de doble rendija. "Las tolerancias eran inferiores a cinco micrómetros, es decir, menos de una décima parte del tamaño de un mechón de cabello", dice Schmitt. Todo esto se completó con aplomo.

Módulo de doble rendija:componente no volador sin oscurecimiento para mejorar la visibilidad. Crédito:Fraunhofer-Gesellschaft

Ligeros y precisos:espejos metálicos de Fraunhofer IOF

Fraunhofer IOF también contribuyó con su experiencia al satélite:el instituto es uno de los mejores desarrolladores de óptica metálica del mundo y produjo todos los espejos metálicos utilizados en la óptica EnMAP. "Para las aplicaciones espaciales, los espejos no solo deben tener una superficie extremadamente lisa y una forma con un nivel excepcional de precisión, sino que también deben pesar lo menos posible", dice el Dr. Stefan Risse, gerente de proyectos de Fraunhofer IOF en Jena. . "Esta era un área en la que incluso podíamos superar los requisitos especificados:en lugar de la rugosidad requerida de 1 nanómetro rms (raíz cuadrática media), nuestros espejos metálicos muestran una rugosidad de menos de 0,5 nanómetros rms cuando se miden con luz blanca (aumento de 50x) También pudimos mantener la desviación de forma permisible no solo a 18 nanómetros rms, sino en algunos casos incluso a menos de 10 nanómetros rms". Para lograr esto, los investigadores utilizaron aluminio sobre el que depositaron una aleación de metal amorfo de rayos X de níquel y fósforo. En cuanto a su estructura, esta película gruesa tiene propiedades similares al vidrio y es muy adecuada para mecanizar con herramientas de diamante y pulir hasta un alto nivel de acabado. Con respecto a la forma final de los espejos metálicos, el equipo de investigadores sometió los espejos a procedimientos correctivos como Ion Beam Figuring (IBF).

Espejo de metal ligero de forma precisa. Crédito:Fraunhofer IOF

Además de la baja rugosidad de la superficie, un diseño liviano fue otra característica de calidad importante para los espejos. La técnica empleada por Fraunhofer IOF también cumplió en este sentido. "Pudimos reducir la masa en más del 40 % usando una de nuestras técnicas patentadas, y ahora, el uso de procesos aditivos significa que es posible ahorrar hasta un 70 %", dice Risse. El equipo logró lograr esto mediante la creación de una estructura para los espejos que se asemejaba a un capitel en una iglesia:los orificios transversales que se encuentran en ángulo recto conectan la parte delantera y trasera del espejo, y la estructura de columna que se forma soporta las superficies. La parte delantera y trasera del espejo están cerradas, lo que otorga al elemento un alto grado de rigidez mecánica. En total, el equipo fabricó once espejos de metal ultraprecisos más capas de plata y oro altamente reflectantes para EnMAP y también recubrió la óptica de vidrio aplicando una capa delgada con baja potencia de refracción al vidrio. Integración de microestructuras metálicas en vidrio