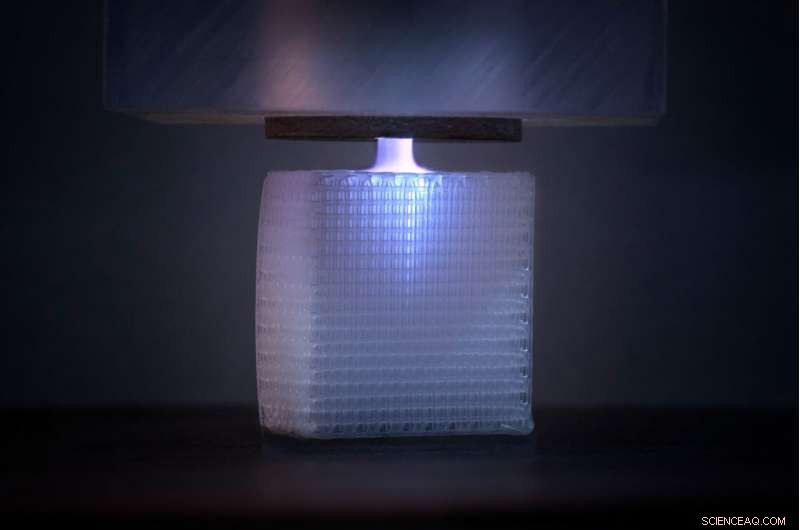

Revestimiento por chorro de plasma de andamios de implantes médicos. Crédito:Fraunhofer IST, Falko Oldenburg

Tumores cancerosos Las infecciones o las fracturas graves pueden hacer que sea necesario extirpar quirúrgicamente los huesos e insertar implantes en su lugar. En colaboración con socios europeos, Los investigadores de Fraunhofer han desarrollado ahora una técnica con la que los implantes óseos que se ajustan con precisión, estables y variables en dimensiones se pueden imprimir en 3D a partir de un plástico especial. El secreto está en el proceso de impresión, donde las capas individuales se tratan con un plasma frío para mejorar la unión de las células formadoras de hueso.

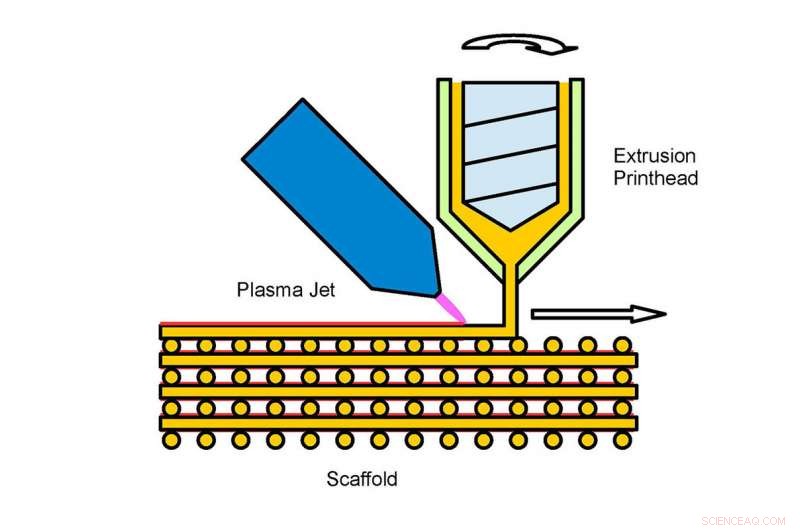

Mientras que los tratamientos superficiales convencionales que utilizan técnicas de baja presión o presión atmosférica tienen una penetración limitada en el interior de los implantes óseos, el nuevo método permite aplicar un recubrimiento que promueve el crecimiento celular también en el interior de los implantes. Para tal fin, el equipo de investigadores del Instituto Fraunhofer de Ingeniería de Superficies y Thin Films IST utiliza un chorro de plasma. El dispositivo sopla un chorro frío de plasma que contiene grupos reactivos directamente sobre las capas impresas. Los grupos amino se unen a la superficie y aseguran que las células óseas encuentren un sustrato conveniente al que se adhieran fácilmente. Una característica única de la técnica es que los procesos de impresión y recubrimiento en 3D van de la mano y se combinan en un solo dispositivo. Debido a que no se requiere un pretratamiento químico con solventes para el recubrimiento, no solo es rentable, pero también respetuoso con el medio ambiente.

El andamio alrededor del cual se construye el implante está hecho de un copolímero especial que se basa en el hueso natural. La técnica de impresión 3D permite una impresión muy individualizada diseño y estabilidad que se ajustan con precisión. "Nuestro objetivo es que las células óseas crezcan en la estructura sintética lo más rápido posible y finalmente reemplacen el implante que se descompone gradualmente por las propias enzimas del cuerpo, "explica el Dr. Jochen Borris, quien dirige la unidad de negocio de Ciencias de la Vida y Ecología en Fraunhofer IST.

Cómo fabricar andamios revestidos:Inmediatamente después de la extrusión, las estructuras del andamio se tratan con un plasma frío. Crédito:Fraunhofer IST

Variable gracias a rellenos sofisticados

La estabilidad mecánica del implante se puede controlar no solo a través de la densidad de la estructura impresa del andamio, pero también a través de cargas especiales que se agregan al copolímero:cuanto mayor es la concentración de carga, mayor es la estabilidad. "Este desarrollo de nuestros socios del proyecto de la Universidad de Maastricht hace posible variar individualmente la estabilidad dentro del implante. Al igual que los huesos naturales, Los implantes ahora pueden tener áreas con diferentes fortalezas, "dice el Dr. Thomas Neubert, director del proyecto de la UE en Fraunhofer IST.

Es más, Se pueden incorporar al relleno ingredientes de fármacos activos, como antibióticos, para reducir el riesgo de infección.

El equipo del proyecto ha completado con éxito los pasos del proyecto hasta la fecha; ahora planea modificar la técnica y llevarla a la madurez de la aplicación. En el presente, la configuración experimental está todavía a escala de laboratorio.

"Actualmente estamos trabajando para simplificar el proceso y hacerlo más estable. Para poder continuar con el desarrollo y realizar estudios clínicos, estamos en la búsqueda de socios industriales, "dice Borris. La técnica innovadora ofrece un gran potencial para adaptar los implantes óseos de manera muy precisa a las necesidades individuales de los pacientes". Con nuestro método, somos capaces de controlar la forma, porosidad, estabilidad mecánica y características biomecánicas bien y variarlas dentro de los implantes. Esto significa que podemos producir áreas con diferentes resistencias o porosidades, que también se puede recubrir con varios grupos funcionales ". En el futuro, los médicos podrían formular los requisitos para cada paciente basándose en imágenes escaneadas y enviar los datos a las imprentas médicas, donde luego se imprimirían los implantes ajustados con precisión.