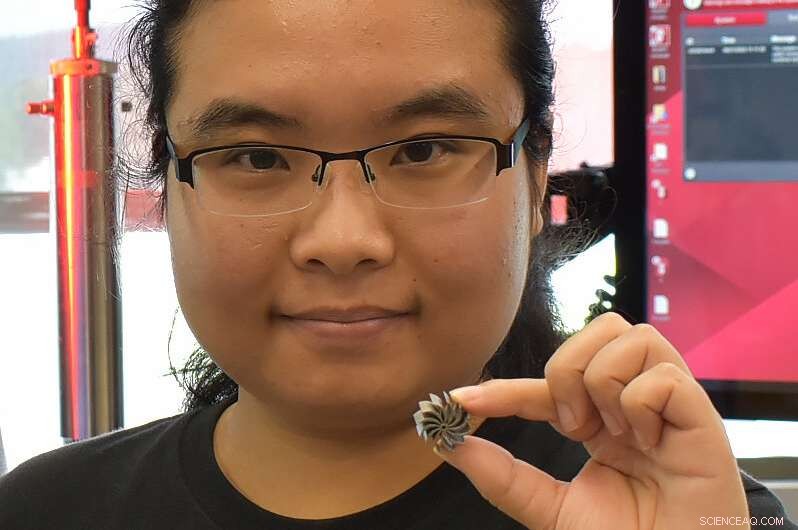

UMass Amherst Ph.D. el estudiante Jie Ren sostiene un ventilador disipador de calor en miniatura, uno de los componentes de aleación de alta entropía impresos en 3D fabricados en el laboratorio de Wen Chen. El reordenamiento atómico de la microestructura da lugar a una resistencia ultraalta, así como a una ductilidad mejorada, según muestra la investigación de UMass Amherst y Georgia Tech. Crédito:UMass Amherst

Un equipo de investigadores de la Universidad de Massachusetts Amherst y el Instituto de Tecnología de Georgia ha impreso en 3D una aleación de alta entropía nanoestructurada de doble fase que supera la resistencia y la ductilidad de otros materiales fabricados con aditivos de última generación, lo que podría conducir a componentes de mayor rendimiento para aplicaciones en la industria aeroespacial, medicina, energía y transporte. El trabajo, dirigido por Wen Chen, profesor asistente de ingeniería mecánica e industrial en UMass, y Ting Zhu, profesor de ingeniería mecánica en Georgia Tech, se publica en línea en la revista Nature .

En los últimos 15 años, las aleaciones de alta entropía (HEA) se han vuelto cada vez más populares como un nuevo paradigma en la ciencia de los materiales. Compuestos por cinco o más elementos en proporciones casi iguales, ofrecen la capacidad de crear un número casi infinito de combinaciones únicas para el diseño de aleaciones. Las aleaciones tradicionales, como el latón, el acero al carbono, el acero inoxidable y el bronce, contienen un elemento primario combinado con uno o más elementos traza.

La fabricación aditiva, también llamada impresión 3D, ha surgido recientemente como un poderoso enfoque para el desarrollo de materiales. La impresión 3D basada en láser puede producir grandes gradientes de temperatura y altas tasas de enfriamiento que no son fácilmente accesibles por rutas convencionales. Sin embargo, "el potencial de aprovechar los beneficios combinados de la fabricación aditiva y los HEA para lograr propiedades novedosas sigue sin explorarse en gran medida", dice Zhu.

Chen y su equipo en el Laboratorio de Fabricación y Materiales Multiescala combinaron un HEA con una técnica de impresión 3D de última generación llamada fusión de lecho de polvo láser para desarrollar nuevos materiales con propiedades sin precedentes. Debido a que el proceso hace que los materiales se derritan y solidifiquen muy rápidamente en comparación con la metalurgia tradicional, "se obtiene una microestructura muy diferente que está lejos del equilibrio" en los componentes creados, dice Chen. Esta microestructura parece una red y está hecha de capas alternas conocidas como estructuras nanolaminares cúbicas centradas en las caras (FCC) y cúbicas centradas en el cuerpo (BCC) incrustadas en colonias eutécticas a microescala con orientaciones aleatorias. El HEA nanoestructurado jerárquico permite la deformación cooperativa de las dos fases.

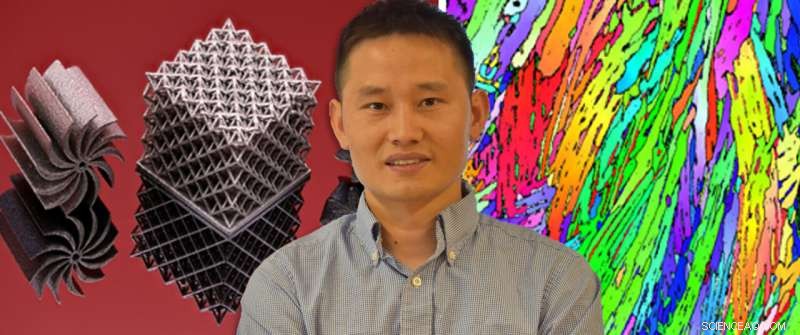

Wen Chen, profesor asistente de ingeniería mecánica e industrial en UMass Amherst, se para frente a imágenes de componentes de aleación de alta entropía impresos en 3D (ventilador del disipador de calor y red octectal, izquierda) y un mapa de figura de polo inverso de difracción de retrodispersión de electrones de sección transversal que demuestra una microestructura de nanolamelas orientada aleatoriamente (derecha). Crédito:UMass Amherst

"El reordenamiento atómico de esta microestructura inusual da lugar a una resistencia ultraalta así como a una ductilidad mejorada, lo cual es poco común, porque los materiales generalmente fuertes tienden a ser quebradizos", dice Chen. En comparación con la fundición de metal convencional, "obtuvimos casi el triple de resistencia y no solo no perdimos ductilidad, sino que la aumentamos simultáneamente", dice. "Para muchas aplicaciones, una combinación de resistencia y ductilidad es clave. Nuestros hallazgos son originales y emocionantes tanto para la ciencia como para la ingeniería de materiales".

"The ability to produce strong and ductile HEAs means that these 3D printed materials are more robust in resisting applied deformation, which is important for lightweight structural design for enhanced mechanical efficiency and energy saving," says Jie Ren, Chen's Ph.D. student and first author of the paper.

Zhu's group at Georgia Tech led the computational modeling for the research. He developed dual-phase crystal plasticity computational models to understand the mechanistic roles played by both the FCC and BCC nanolamellae and how they work together to give the material added strength and ductility.

"Our simulation results show the surprisingly high strength yet high hardening responses in the BCC nanolamellae, which are pivotal for achieving the outstanding strength-ductility synergy of our alloy. This mechanistic understanding provides an important basis for guiding the future development of 3D printed HEAs with exceptional mechanical properties," Zhu says.

In addition, 3D printing offers a powerful tool to make geometrically complex and customized parts. In the future, harnessing 3D printing technology and the vast alloy design space of HEAs opens ample opportunities for the direct production of end-use components for biomedical and aerospace applications.

Additional research partners on the paper include Texas A&M University, the University of California Los Angeles, Rice University, and Oak Ridge and Lawrence Livermore national laboratories. Using neutrons to analyze modified high-entropy metal alloys