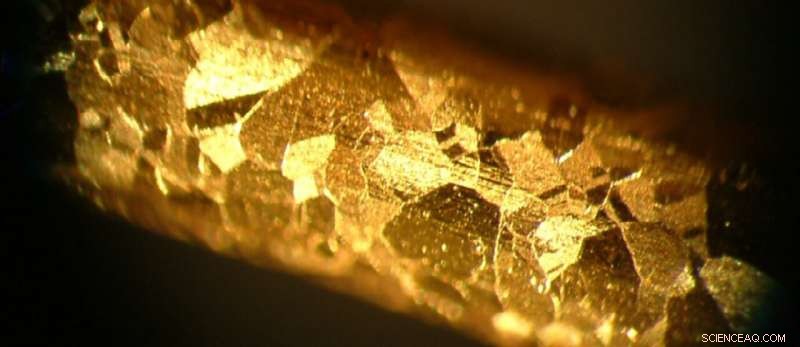

Crédito:Universidad Aalto, Robert von Bonsdorff

Un estudio muestra que un nuevo proceso a base de cloruro recupera el 84% del oro en comparación con el 64% recuperado con los métodos tradicionales.

El oro es uno de los metales más populares del mundo. Maleable, conductivo y no corrosivo, se usa en joyería, electrónica, e incluso exploración espacial. Pero la producción de oro tradicional generalmente involucra una toxina famosa, cianuro, que ha sido prohibido para uso industrial en varios países.

La espera por una alternativa no tóxica escalable puede haber terminado ahora que un equipo de investigación de la Universidad Aalto en Finlandia ha reemplazado con éxito el cianuro en una parte clave de la extracción de oro del mineral. Los resultados se publican en Ingeniería Química.

Tradicionalmente, una vez que el mineral de oro se extrae del suelo, se tritura hasta convertirlo en polvo y se pasa a través de una serie de tanques en un proceso llamado lixiviación. Luego, se usa cianuro para separar el oro del mineral en la solución lixiviada.

Con el nuevo proceso, el proceso de lixiviación y recuperación se realiza con cloruro, uno de los dos elementos de la sal de mesa.

"Hasta ahora, nadie ha desarrollado un buen método para recuperar pequeñas cantidades de oro de soluciones industriales de cloruro, "dice Ivan Korolev, investigador del proyecto y doctorando.

"Con nuestro proceso, la cantidad de oro que hemos podido recuperar usando cloruro es tan alta como 84%. En comparación, el uso del proceso de cianuro estándar con el mismo mineral rindió solo el 64% en nuestro experimento de control, " el explica.

Llamado reemplazo de electrodeposición-redox (EDRR), El nuevo proceso combina lo mejor de dos métodos comunes para extraer oro lixiviado:electrólisis, que utiliza corrientes eléctricas para reducir el oro u otros metales presentes en la solución de lixiviación, y cementación, que agrega partículas de otros metales a la solución para reaccionar con el oro. La profesora Mari Lundström y la profesora universitaria Kirsi Yliniemi, de la Escuela de Ingeniería Química de la Universidad Aalto, están detrás de su desarrollo.

"Con EDRR, aplicamos pulsos cortos de electricidad para crear capas delgadas de metal, en nuestro caso cobre, en el electrodo y causamos una reacción que alienta al oro a reemplazar el cobre capa por capa, ", dice Korolev." El método tiene un bajo consumo de energía y no requiere la adición de ningún otro elemento ".

Colaboración a nivel industrial

La investigación se realizó como parte de un proyecto de sostenibilidad más amplio de la UE llamado SÓCRATES, y el trabajo se realizó en colaboración con el gigante finlandés de tecnología minera Metso Outotec. La mayoría de los experimentos se realizaron en el centro de investigación de la empresa en el oeste de Finlandia.

"Colaborar con Metso Outotec nos permitió desarrollar el método de una manera mucho más cercana a la implementación en el mundo real, ", dice Korolev." Comenzamos con aproximadamente un 9% de recuperación, pero luego creció al 25%, y pronto llegamos al 70%; a veces incluso logramos cerca del 95% ".

"Una cosa es hacer un experimento como este a pequeña escala, pero nadie lo había hecho nunca a la escala que nosotros lo hemos hecho. Demostramos que, aunque nuestro método todavía es realmente nuevo, hay mucho potencial para convertirlo en una alternativa exitosa al proceso industrial tradicional, " él dice.

"Los métodos de extracción del pasado siempre han dejado atrás algunos metales valiosos. Ahora, a medida que la demanda de metales crece todo el tiempo, incluso estas pequeñas cantidades son importantes, ", dice." Creo que todavía podemos aumentar el rendimiento con nuestra tecnología EDRR. Quizás no podamos llegar al 100%, pero creo que podemos alcanzar la marca del 90% o más ".

"Sería fantástico ver a una empresa minera interesada en esta tecnología y dispuesta a realizar pruebas con su mineral en el sitio".

Korolev también tiene un interés muy personal en el proyecto. Nacido en la ciudad minera siberiana de Kemerovo, Creció viendo los aspectos positivos y negativos de la industria. Al estudiar ingeniería de minas, primero en Rusia y luego en varias universidades europeas, Korolev se interesó por la metalurgia y la recuperación de materiales de desecho.