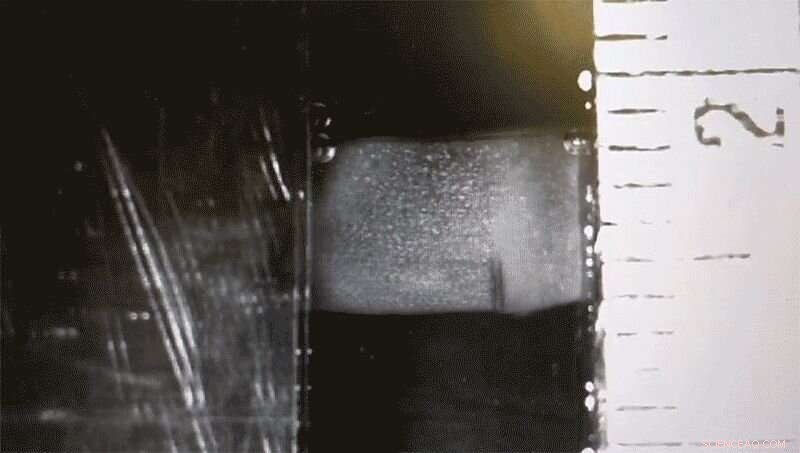

Se muestra una partícula de acero que atraviesa el hidrogel nanofibroso y sale a una velocidad reducida. La diferencia de velocidad antes y después les dio a los investigadores una medida directa de la resistencia al impacto del material, o la cantidad de energía que puede absorber. Crédito:Jiahua Ni, Shaoting Lin, Xuanhe Zhao, et al

El vientre de una langosta está forrado con un delgado, membrana translúcida que es elástica y sorprendentemente resistente. Esta armadura marina como informaron los ingenieros del MIT en 2019, está hecho del hidrogel más resistente conocido en la naturaleza, que también resulta ser muy flexible. Esta combinación de fuerza y estiramiento ayuda a proteger a una langosta mientras escarba por el lecho marino, al mismo tiempo que le permite flexionarse hacia adelante y hacia atrás para nadar.

Ahora, un equipo independiente del MIT ha fabricado un material a base de hidrogel que imita la estructura del vientre de la langosta. Los investigadores pasaron el material a través de una batería de pruebas de estiramiento e impacto, y demostró que, similar al vientre de la langosta, el material sintético es notablemente "resistente a la fatiga, "capaz de soportar repetidos estiramientos y tensiones sin desgarro.

Si el proceso de fabricación pudiera ampliarse significativamente, Los materiales hechos de hidrogeles nanofibrosos podrían usarse para fabricar tejidos de reemplazo resistentes y elásticos, como tendones y ligamentos artificiales.

Los resultados del equipo se publican en la revista Importar . Los coautores del artículo del MIT incluyen a los postdoctorados Jiahua Ni y Shaoting Lin; los estudiantes de posgrado Xinyue Liu y Yuchen Sun; el profesor de aeronáutica y astronáutica Raúl Radovitzky; el profesor de química Keith Nelson; el profesor de ingeniería mecánica Xuanhe Zhao; y el ex científico investigador David Veysset Ph.D. 'dieciséis, ahora en la Universidad de Stanford; junto con Zhao Qin, profesor asistente en la Universidad de Syracuse, y Alex Hsieh del Laboratorio de Investigación del Ejército.

Giro de la naturaleza

En 2019, Lin y otros miembros del grupo de Zhao desarrollaron un nuevo tipo de material resistente a la fatiga hecho de hidrogel, una clase de materiales similares a la gelatina hechos principalmente de agua y polímeros reticulados. Fabricaron el material a partir de fibras ultrafinas de hidrogel, que se alineaban como muchas hebras de paja recolectada cuando el material se estiraba repetidamente. Este entrenamiento también aumentó la resistencia a la fatiga del hidrogel.

"En ese momento, teníamos la sensación de que las nanofibras de los hidrogeles eran importantes, y esperaba manipular las estructuras de fibrillas para optimizar la resistencia a la fatiga, "dice Lin.

En su nuevo estudio, los investigadores combinaron una serie de técnicas para crear nanofibras de hidrogel más fuertes. El proceso comienza con electrohilado, una técnica de producción de fibra que utiliza cargas eléctricas para extraer hilos ultrafinos de las soluciones de polímero. El equipo utilizó cargas de alto voltaje para hacer girar nanofibras a partir de una solución de polímero, para formar una película plana de nanofibras, cada uno mide alrededor de 800 nanómetros, una fracción del diámetro de un cabello humano.

Colocaron la película en una cámara de alta humedad para soldar las fibras individuales en una resistente, red interconectada, y luego coloque la película en una incubadora para cristalizar las nanofibras individuales a altas temperaturas, reforzando aún más el material.

Probaron la resistencia a la fatiga de la película colocándola en una máquina que la estiró repetidamente durante decenas de miles de ciclos. También hicieron muescas en algunas películas y observaron cómo se propagaban las grietas a medida que las películas se estiraban repetidamente. De estas pruebas, calcularon que las películas nanofibrosas eran 50 veces más resistentes a la fatiga que los hidrogeles nanofibrosos convencionales.

Sobre esta hora, leyeron con interés un estudio de Ming Guo, profesor asociado de ingeniería mecánica en el MIT, que caracterizó las propiedades mecánicas del vientre de una langosta. Esta membrana protectora está hecha de finas láminas de quitina, natural, material fibroso que es similar en composición a las nanofibras de hidrogel del grupo.

Guo descubrió que una sección transversal de la membrana de la langosta revelaba láminas de quitina apiladas en ángulos de 36 grados, similar a la madera contrachapada retorcida, o una escalera de caracol. Esta rotando configuración en capas, conocida como estructura bouligand, mejoró las propiedades de estiramiento y resistencia de la membrana.

"Aprendimos que esta estructura de bouligand en el vientre de la langosta tiene un alto rendimiento mecánico, lo que nos motivó a ver si podíamos reproducir tales estructuras en materiales sintéticos, "Dice Lin.

Arquitectura en ángulo

Ni, Lin, y los miembros del grupo de Zhao se asociaron con el laboratorio de Nelson y el grupo de Radovitzky en el Instituto de Nanotecnologías de Soldados del MIT, y el laboratorio de Qin en la Universidad de Syracuse, para ver si podían reproducir la estructura de la membrana bouligand de la langosta utilizando su material sintético, películas resistentes a la fatiga.

"Preparamos nanofibras alineadas mediante electrohilado para imitar las fibras quínicas que existían en el vientre de la langosta, "Ni dice.

Después de electrohilar películas nanofibrosas, los investigadores apilaron cada una de las cinco películas en sucesión, Ángulos de 36 grados para formar una única estructura de bouligand, que luego soldaron y cristalizaron para fortalecer el material. El producto final medía 9 centímetros cuadrados y un grosor de entre 30 y 40 micrones, aproximadamente el tamaño de un pequeño trozo de cinta adhesiva.

Las pruebas de estiramiento mostraron que el material inspirado en la langosta se comportaba de manera similar a su contraparte natural, capaz de estirarse repetidamente mientras resiste desgarros y grietas, una resistencia a la fatiga que Lin atribuye a la arquitectura en ángulo de la estructura.

"Intuitivamente, una vez que una grieta en el material se propaga a través de una capa, está impedido por capas adyacentes, donde las fibras están alineadas en diferentes ángulos, "Lin explica.

El equipo también sometió el material a pruebas de impacto microbalístico con un experimento diseñado por el grupo de Nelson. Obtuvieron imágenes del material mientras lo filmaban con micropartículas a alta velocidad, y midió la velocidad de las partículas antes y después de atravesar el material. La diferencia de velocidad les dio una medida directa de la resistencia al impacto del material, o la cantidad de energía que puede absorber, que resultó ser sorprendentemente fuerte 40 kilojulios por kilogramo. Este número se mide en estado hidratado.

"Eso significa que una bola de acero de 5 milímetros lanzada a 200 metros por segundo sería detenida por 13 milímetros del material, "Dice Veysset." No es tan resistente como el Kevlar, que requeriría 1 milímetro, pero el material supera al Kevlar en muchas otras categorías ".

No es de extrañar que el nuevo material no sea tan resistente como los materiales antibalísticos comerciales. Está, sin embargo, significativamente más resistente que la mayoría de los otros hidrogeles nanofibrosos como la gelatina y los polímeros sintéticos como el PVA. El material también es mucho más elástico que el Kevlar. Esta combinación de estiramiento y fuerza sugiere que, si su fabricación puede acelerarse, y más películas apiladas en estructuras bouligand, Los hidrogeles nanofibrosos pueden servir como tejidos artificiales flexibles y resistentes.

"Para que un material de hidrogel sea un tejido artificial que soporta carga, se requieren tanto resistencia como deformabilidad, ", Dice Lin." Nuestro diseño de material podría lograr estas dos propiedades ".