Brett Helms, primer plano, en la foto trabajando en Molecular Foundry en 2019. Crédito:Thor Swift / Berkeley Lab

Los plásticos son parte de casi todos los productos que usamos a diario. La persona promedio en los EE. UU. Genera alrededor de 100 kg de desechos plásticos por año, la mayor parte va directamente a un vertedero. Un equipo dirigido por Corinne Scown, Brett Helms, Jay Keasling, y Kristin Persson del Laboratorio Nacional Lawrence Berkeley (Berkeley Lab) se propusieron cambiar eso.

Hace menos de dos años, Helms anunció la invención de un nuevo plástico que podría hacer frente a la crisis de los residuos. Llamado poli (dicetoenamina), o PDK, el material tiene todas las propiedades convenientes de los plásticos tradicionales al tiempo que evita los peligros ambientales, porque a diferencia de los plásticos tradicionales, Los PDK se pueden reciclar indefinidamente sin pérdida de calidad.

Ahora, el equipo ha publicado un estudio que muestra lo que se puede lograr si los fabricantes comenzaran a utilizar PDK a gran escala. ¿La línea de fondo? El plástico a base de PDK podría convertirse rápidamente en competitivo comercialmente con los plásticos convencionales, y los productos se volverán menos costosos y más sostenibles a medida que pase el tiempo.

"Los plásticos nunca fueron diseñados para ser reciclados. La necesidad de hacerlo se reconoció mucho después, "explicó Nemi Vora, primer autor del informe y ex becario postdoctoral que trabajó con la autora principal Corinne Scown. "Pero impulsar la sostenibilidad es el corazón de este proyecto. Los PDK se diseñaron para ser reciclados desde el principio, y desde el principio, el equipo ha estado trabajando para perfeccionar los procesos de producción y reciclaje de PDK para que el material sea económico y lo suficientemente fácil como para ser implementado a escala comercial en cualquier cosa, desde embalajes hasta automóviles ".

El estudio presenta una simulación para un 20, Instalación de 000 toneladas métricas por año que produce nuevos PDK y recoge residuos de PDK usados para su reciclaje. Los autores calcularon los insumos químicos y la tecnología necesarios, así como los costes y las emisiones de gases de efecto invernadero, luego comparó sus hallazgos con las cifras equivalentes para la producción de plásticos convencionales.

"Estos días, Hay un gran impulso para adoptar prácticas de economía circular en la industria. Todo el mundo está intentando reciclar lo que está sacando al mercado, ", dijo Vora." Comenzamos a hablar con la industria sobre la implementación de plásticos 100% reciclados infinitamente y hemos recibido mucho interés ".

"Las preguntas son cuánto costará, cuál será el impacto en el uso de energía y las emisiones, y como llegar desde donde estamos hoy, "agregó Helms, científico del personal de la Fundición Molecular de Berkeley Lab. "La siguiente fase de nuestra colaboración es responder a estas preguntas".

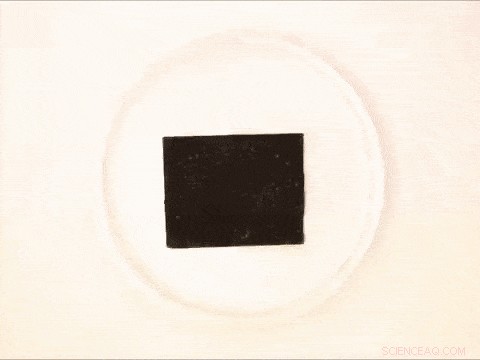

Un GIF que muestra cómo el plástico PDK se descompone fácilmente cuando se pone en una solución ácida. El ácido ayuda a romper los enlaces entre los monómeros y a separarlos de los aditivos químicos que le dan al plástico su apariencia y tacto. Crédito:Peter Christensen / Berkeley Lab

Marcando las casillas de barato y fácil

Hasta la fecha, se han producido más de 8,3 mil millones de toneladas métricas de material plástico, y la gran mayoría ha terminado en vertederos o plantas de incineración de residuos. Una pequeña proporción de plásticos se envía a reciclar "mecánicamente, "lo que significa que se funden y luego se transforman en nuevos productos. Sin embargo, esta técnica tiene un beneficio limitado. La resina plástica en sí está hecha de muchas moléculas idénticas (llamadas monómeros) unidas en largas cadenas (llamadas polímeros). Sin embargo, para darle al plástico sus múltiples texturas, colores, y capacidades, aditivos como pigmentos, estabilizadores de calor, y se añaden retardadores de llama a la resina. Cuando muchos plásticos se funden juntos, los polímeros se mezclan con una gran cantidad de aditivos potencialmente incompatibles, dando como resultado un nuevo material con una calidad mucho más baja que la resina virgen recién producida a partir de materias primas. Como tal, menos del 10% del plástico se recicla mecánicamente más de una vez, y el plástico reciclado generalmente también contiene resina virgen para compensar la pérdida de calidad.

Los plásticos PDK evitan este problema por completo:los polímeros de resina están diseñados para descomponerse fácilmente en monómeros individuales cuando se mezclan con un ácido. Luego, los monómeros se pueden separar de cualquier aditivo y recolectar para hacer nuevos plásticos sin pérdida de calidad. La investigación anterior del equipo muestra que este proceso de "reciclaje químico" tiene poca energía y emisiones de dióxido de carbono, y se puede repetir indefinidamente, creando un ciclo de vida del material completamente circular donde actualmente hay un boleto de ida para desperdiciar.

Sin embargo, a pesar de estas increíbles propiedades, para vencer realmente a los plásticos en su propio juego, Los PDK también deben ser convenientes. Reciclar el plástico tradicional a base de petróleo puede ser difícil, pero hacer plástico nuevo es muy fácil.

"Estamos hablando de materiales que básicamente no se reciclan, "dijo Scown." Entonces, en términos de atractivo para los fabricantes, Los PDK no compiten con el plástico reciclado, tienen que competir con la resina virgen. Y nos complació mucho ver lo barato y lo eficiente que será reciclar el material ".

Scown, que es científico de planta en las áreas de tecnologías energéticas y biociencias de Berkeley Lab, se especializa en modelar los impactos ambientales y financieros futuros de las tecnologías emergentes. Scown y su equipo han estado trabajando en el proyecto PDK desde el principio, ayudar al grupo de químicos y científicos de fabricación de Helms a elegir las materias primas, solventes, equipo, y técnicas que conducirán al producto más asequible y ecológico.

"Estamos tomando tecnología de etapa inicial y diseñando cómo se vería en operaciones a escala comercial" utilizando diferentes insumos y tecnología, ella dijo. Este único El proceso de modelado colaborativo permite a los científicos de Berkeley Lab identificar posibles desafíos de ampliación y realizar mejoras en los procesos sin costosos ciclos de prueba y error.

El informe del equipo, publicado en Avances de la ciencia , modela una tubería de producción y reciclaje de PDK a escala comercial basada en el estado actual de desarrollo del plástico. "Y la principal conclusión fue que, una vez que haya producido el PDK inicialmente y lo tenga en el sistema, el costo y las emisiones de gases de efecto invernadero asociados con continuar reciclándolo para convertirlo en monómeros y fabricar nuevos productos podrían ser más bajos que, o al menos a la par con, muchos polímeros convencionales, "dijo Scown.

Planeando el lanzamiento

Gracias a la optimización del modelado de procesos, Los PDK reciclados ya están atrayendo el interés de las empresas que necesitan abastecerse de plástico. Siempre mirando al futuro Helms y sus colegas han realizado estudios de mercado y se han reunido con personas de la industria desde los primeros días del proyecto. Su trabajo preliminar muestra que la mejor aplicación inicial para los PDK son los mercados en los que el fabricante recibirá su producto al final de su vida útil. como la industria del automóvil (a través de intercambios y devoluciones) y la electrónica de consumo (a través de programas de desechos electrónicos). Estas empresas podrán aprovechar los beneficios de los PDK 100% reciclables en su producto:marca sostenible y ahorros a largo plazo.

"Con PDK, ahora la gente de la industria tiene una opción, ", dijo Helms." Estamos incorporando socios que están construyendo circularidad en sus líneas de productos y capacidades de fabricación, y dándoles una opción que esté en línea con las mejores prácticas futuras ".

Scown agregó:"Sabemos que hay interés a ese nivel. Algunos países tienen planes de cobrar tarifas elevadas a los productos plásticos que dependen de material no reciclado. Ese cambio proporcionará un fuerte incentivo financiero para dejar de utilizar resinas vírgenes y debería impulsar una mucha demanda de plásticos reciclados ".

Después de infiltrarse en el mercado de productos duraderos como automóviles y electrónicos, el equipo espera expandir los PDK a períodos más cortos, bienes de un solo uso, como embalajes.

Un futuro de círculo completo

Mientras forjan planes para un lanzamiento comercial, los científicos también continúan su colaboración tecnoeconómica en el proceso de producción de PDK. Aunque ya se prevé que el costo del PDK reciclado sea competitivo bajo, los científicos están trabajando en mejoras adicionales para reducir el costo de PDK virgen, para que las empresas no se vean disuadidas por el precio de inversión inicial.

Y fiel a la forma, los científicos están avanzando dos pasos al mismo tiempo. Scown, quien también es vicepresidente de ciclo de vida, Economía y Agronomía en el Joint BioEnergy Institute (JBEI), y Helms están colaborando con Jay Keasling, un biólogo sintético líder en Berkeley Lab y UC Berkeley y CEO de JBEI, diseñar un proceso para producir polímeros PDK utilizando ingredientes precursores hechos por microbios. Actualmente, el proceso utiliza productos químicos industriales, pero inicialmente se diseñó teniendo en cuenta los microbios de Keasling, gracias a un seminario interdisciplinario fortuito.

"Poco antes de que comenzáramos el proyecto PDK, Estaba en un seminario donde Jay estaba describiendo todas las moléculas que podían hacer en JBEI con sus microbios diseñados, ", dijo Helms." Y me emocioné mucho porque vi que algunas de esas moléculas eran cosas que colocamos en PDK. Jay y yo tuvimos algunas charlas y, we realized that nearly the entire polymer could be made using plant material fermented by engineered microbes."

"En el futuro, we're going to bring in that biological component, meaning that we can begin to understand the impacts of transitioning from conventional feedstocks to unique and possibly advantaged bio-based feedstocks that might be more sustainable long term on the basis of energy, carbón, or water intensity of production and recycling, " Helms continued. "So, where we are now, this is the first step of many, and I think we have a really long runway in front of us, which is exciting."