El tratamiento de desgaste mecánico superficial (SMAT) de magnesio mejora su fuerza y resistencia a la corrosión. Crédito:IFJ PAN

Los materiales utilizados en biomedicina deben caracterizarse por una biodegradabilidad controlada, fuerza suficiente y ausencia total de toxicidad para el cuerpo humano. La búsqueda de dichos materiales es, por lo tanto, no es una tarea sencilla. En este contexto, Los científicos han estado interesados en el magnesio durante mucho tiempo. Recientemente, utilizando técnicas como la espectroscopia de aniquilación de positrones, los investigadores pudieron demostrar que el magnesio sometido a un tratamiento de desgaste mecánico superficial obtiene las propiedades necesarias para un material biocompatible.

Los materiales que muestran una tasa de corrosión controlada están ganando cada vez más interés. Esto se aplica en particular a la biomedicina, donde se utilizan implantes hechos de polímeros naturales o sintéticos. Su ventaja es que la velocidad de descomposición se puede ajustar fácilmente en condiciones fisiológicas. Por otra parte, las propiedades mecánicas de estos materiales se deterioran en el entorno del cuerpo humano, haciéndolos inadecuados para aplicaciones de alto estrés. Por esta razón, Los implantes metálicos a base de magnesio que son totalmente inofensivos para el cuerpo humano parecen ser una buena opción.

El magnesio es el metal más ligero que se puede utilizar en aplicaciones estructurales. Debido a su mecánica, propiedades térmicas y eléctricas, así como biodegradabilidad y velocidad controlada de corrosión, despierta un gran interés en los investigadores que se ocupan de los implantes biocompatibles. A pesar de estas ventajas, El uso de magnesio como biomaterial para la producción de implantes no ha sido fácil debido a la tasa de corrosión relativamente alta en el entorno del cuerpo humano. Sin embargo, este problema puede superarse mediante el uso de revestimientos adecuados.

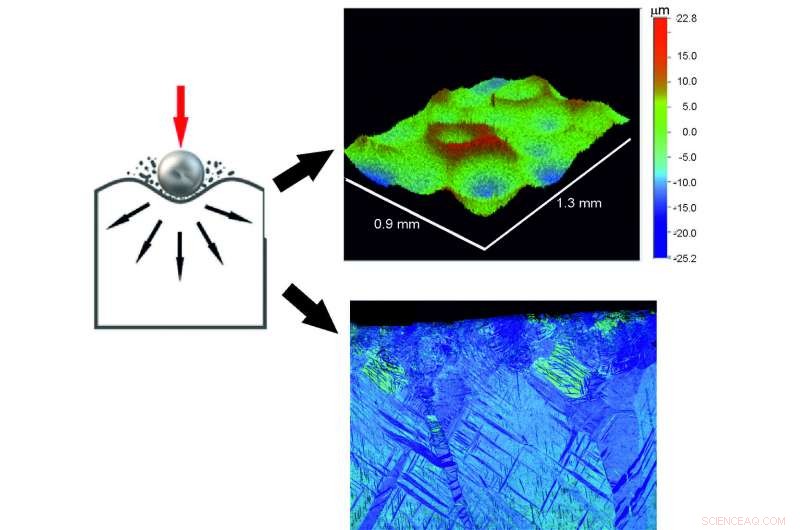

En muchos años de investigación, Se observó que la microestructura de grano fino de los materiales no solo mejora sus propiedades mecánicas, sino que también puede aumentar significativamente la resistencia a la corrosión. Es por eso que un equipo de investigación internacional dirigido por el profesor Ewa Dryzek del Instituto de Física Nuclear de la Academia Polaca de Ciencias en Cracovia estableció el objetivo de cuantificar el impacto del tratamiento de desgaste mecánico superficial (SMAT) del magnesio de grado comercial en su resistencia a la corrosión. En este método, una gran cantidad de bolas de acero inoxidable de unos pocos milímetros de diámetro golpean la superficie del material objetivo, causando deformación plástica de la capa subsuperficial. La deformación plástica va acompañada de la producción de una gran cantidad de defectos de la red cristalina.

Técnicas de investigación típicas como microscopía óptica y electrónica, Difracción de rayos X (XRD), difracción por retrodispersión de electrones (EBSD), y se utilizaron medidas de microdureza para describir la microestructura.

"El examen microscópico reveló una microestructura que cambia gradualmente de la capa superficial del material, formado durante el procesamiento SMAT. Observamos un refinamiento considerable del grano cerca de la superficie tratada. Los gemelos deformados eran visibles más profundamente, cuya densidad disminuyó al aumentar la distancia desde esta superficie, "explica el profesor Dryzek.

Como parte de este trabajo, Se utilizó por primera vez la espectroscopia de aniquilación de positrones (PAS). La técnica no es destructiva y permite la identificación de defectos de la red a nivel atómico. Consiste en el hecho de que cuando los positrones se implantan en una muestra de material y se encuentran con sus antipartículas, es decir, electrones, se aniquilan y se convierten en fotones que pueden registrarse. Un positrón que encuentra en su camino un defecto de volumen abierto en la red cristalina puede quedar atrapado en él. Esto extiende el tiempo hasta que se aniquila. La medición de la vida útil de los positrones brinda a los investigadores una imagen de la estructura de la muestra a nivel atómico.

El propósito de usar este método fue, en particular, para obtener información sobre la distribución de los defectos de la red cristalina en la capa superficial resultante del tratamiento SMAT. También, se empleó para estudiar una capa de material con un espesor de unos pocos micrómetros, que se encuentra justo debajo de la superficie tratada, y vincular la información obtenida con las propiedades de corrosión. Esto es importante porque los defectos de la celosía determinan las propiedades clave de los materiales a medida que se utilizan. por ejemplo, en metalurgia o tecnología de semiconductores.

"La vida media de los positrones en la capa de 200 micrómetros obtenida del tratamiento SMAT de 120 segundos muestra un valor constante alto de 244 picosegundos. Esto significa que todos los positrones emitidos desde la fuente que llegan a esta capa se aniquilan en defectos de estructura, es decir, átomos faltantes en los sitios de la red cristalina llamados vacantes, que en este caso están asociados a dislocaciones. Esta capa corresponde a una zona fuertemente deformada con granos finos. Más adentro, la vida media de los positrones disminuye, lo que indica una concentración decreciente de defectos, alcanzando a una distancia de aproximadamente 1 milímetro de la superficie el valor característico del magnesio bien recocido con una densidad relativamente baja de defectos estructurales, que fue nuestro material de referencia, "Estudiante de doctorado Konrad Skowron, el autor principal del artículo y autor de los estudios, describe los detalles del trabajo.

El proceso SMAT influyó significativamente en el comportamiento de las muestras de magnesio durante las pruebas de corrosión electroquímica. Los cambios estructurales causados por SMAT aumentaron la susceptibilidad del magnesio a la oxidación anódica, intensificando la formación de una película de hidróxido en la superficie y consecuentemente conduciendo a una mejor resistencia a la corrosión. Así lo confirman los resultados obtenidos con el uso de un haz de positrones en el Instituto Conjunto de Investigación Nuclear de Dubna. Rusia. Los resultados muestran que además de los límites de grano y subgrano presentes en la superficie, también otros defectos cristalinos como dislocaciones y vacantes pueden jugar un papel esencial en el comportamiento corrosivo del magnesio.

"Actualmente estamos realizando un estudio similar para el titanio. El titanio es un metal muy utilizado en la industria aeroespacial, automotor, industrias energéticas y químicas. También se aplica como material para la producción de implantes y dispositivos biomédicos. Un método económicamente aceptable que permita obtener titanio puro con una microestructura en gradiente con granos nanométricos en capas adyacentes a la superficie puede abrir perspectivas más amplias para el uso del titanio en productos importantes para la economía global y para mejorar el confort de la vida humana. "dice el profesor Dryzek.