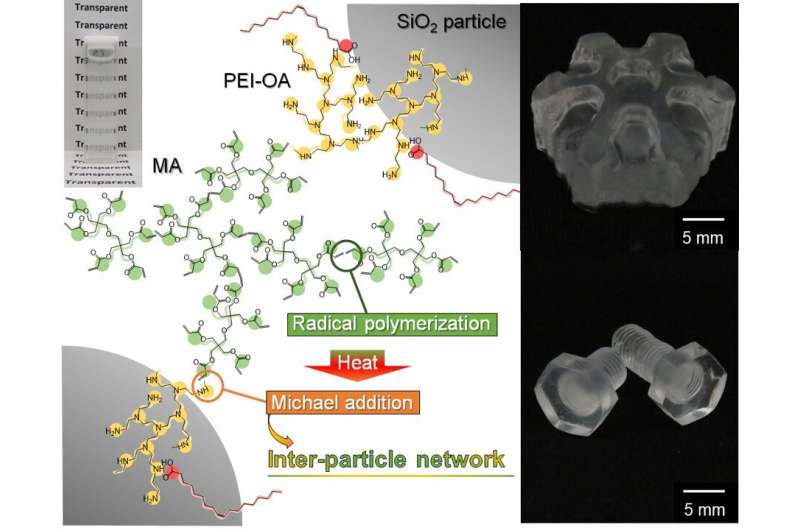

La suspensión foto-reticulable entre partículas permite la estructuración 3D de componentes de vidrio de SiO2 transparente a través de perfiles de calentamiento rápido. Crédito:Motoyuki Iijima, Universidad Nacional de Yokohama

La fabricación de estructuras complejas de cerámica o vidrio mediante estereolitografía, un tipo de impresión 3D, durante mucho tiempo se ha visto frenado por el tiempo en la parte final del proceso, que puede ser de hasta dos días. Una nueva técnica ahora reduce este tiempo a menos de cinco horas.

La estereolitografía imprime objetos de archivos CAD a partir de un polvo suspendido en un líquido. Los objetos se construyen capa por capa de este líquido al iluminar con un láser la suspensión de líquido y polvo, que se llama coloide. (Leche, por ejemplo, también es un coloide, pero uno hecho de grasas lácteas suspendidas en agua)

El láser hace que algunas de las partículas sensibles a la luz se junten, o "enlace cruzado, "y forman capas hechas de partículas incrustadas en polímeros (largas cadenas de moléculas), un proceso de endurecimiento llamado" curado ". En efecto, el láser" escribe "capas en la suspensión líquida, y estas capas, impresos uno encima del otro, forman un objeto tridimensional compuesto por el aglutinante y el polvo.

La estereolitografía de cerámica o vidrio tiene el potencial de fabricar piezas con geometrías mucho más precisas y complejas que antes eran imposibles. incluidos los objetos huecos o con intrincadas estructuras internas que pueden reducir el peso y mantener la fuerza. Tal complejidad del diseño de cerámica y vidrio ofrece una gran cantidad de nuevas tecnologías biomédicas, estructural, y aplicaciones de sistemas de energía.

El objeto curado, denominada "verde" una vez que se ha impreso, se somete a un par de etapas adicionales a alta temperatura:desunión, o eliminación de sus agentes aglutinantes; y sinterización, en el que las partículas de polvo se fusionan firmemente. Después de desligar, el objeto se denomina "marrón, "y el producto terminado se puede obtener después de la sinterización.

Sin embargo, con el fin de evitar el colapso estructural durante este proceso como resultado de la producción de burbujas de gas que podrían romper la cerámica o el vidrio, fuertes pero quebradizos, el desglose y la sinterización se realizan de forma extremadamente lenta, normalmente tarda hasta 48 horas.

"Hasta ahora, esta restricción costosa y que consume tiempo ha limitado las piezas de vidrio y cerámica impresas en 3D a aplicaciones altamente especializadas, "dijo Motoyuki Iijima, un investigador de ingeniería en la Universidad Nacional de Yokohama, cuyo equipo ha desarrollado una nueva receta coloidal que reduce drásticamente el tiempo necesario para la desaglomeración y sinterización.

"Lo que desea en cambio es acercarse a la velocidad de la producción convencional de vidrio o cerámica, pero combinado con la complejidad que ofrece la impresión 3D y procesos de fabricación aditiva similares ".

El equipo de investigación publicó sus hallazgos en la revista. Materiales de comunicación el 20 de mayo.

Para probar su concepto de receta, los investigadores querían fabricar vidrio transparente. Esta receta particular de coloide toma partículas de sílice (SiO 2 ) que han sido modificados con polietilenimina (un tipo de polímero) y ácido oleico, un tipo de ácido graso que se encuentra en muchas grasas o aceites animales y vegetales. A continuación, estas partículas se mezclan en un disolvente a base de alcohol junto con un fotoiniciador, el ingrediente de la receta que es sensible a la luz e inicia el curado.

Crucialmente, la receta también permite una cantidad de monómeros menor de lo normal, las partículas que realizan la reticulación, en comparación con la estereolitografía convencional de vidrio y cerámica, y fomenta una mayor reticulación por otras partículas.

Normalmente, la gran cantidad de monómeros requiere un lento proceso de desunión y sinterización, porque una quema rápida de monómeros generaría el gas que amenaza la estructura del objeto. Al usar solo pequeñas cantidades de monómeros en el coloide, los investigadores lograron reducir el tiempo de desaglomerado y sinterización a menos de cinco horas.

Habiendo demostrado la velocidad de este proceso para vidrio transparente, los investigadores ahora quieren extender la receta de suspensión líquida, con su corto tiempo de procesamiento, a cualquier tipo de cerámica o vidrio.