Figura 1. Diagrama esquemático del modelo numérico 2-D de CO 2 ablación laser. Crédito:SIOM

La sílice fundida es un material importante para numerosas aplicaciones en óptica y fotónica debido a su excelente rendimiento óptico. El procesamiento de sílice fundida con CO pulsado 2 La ablación con láser ofrece la oportunidad de convertir una estructura escalonada grabada arbitrariamente en una continua. Sin embargo, El logro de superficies ópticas continuas con la más alta precisión mediante ablación por pulso láser requiere un equilibrio de varios parámetros.

Para obtener rápidamente los parámetros óptimos para el pulido de última generación, Un grupo de investigación del Instituto de Óptica y Mecánica Fina de Shanghai (SIOM) de la Academia de Ciencias de China (CAS) ha desarrollado recientemente un modelo numérico basado en el método de elementos finitos para predecir la evolución morfológica de una estructura escalonada en sílice fundida bajo diferentes CO 2 condiciones de calentamiento del láser. Sus hallazgos se publicaron en Materials.

En el experimento, la simulación se centró en la ablación láser no explosiva con intensidad láser en el régimen de ~ 0.1-1MW / cm 2 , donde dominó la remoción de material por evaporación, y el desplazamiento y la expulsión incontrolables de la masa fundida eran evitables. Por lo tanto, la temperatura crítica de la recesión de la superficie fue el umbral de vaporización de la sílice fundida a la presión atmosférica normal.

Según la fórmula de Hertz-Knudsen-Schrage, la velocidad de recesión de la superficie podría calcularse a partir de la irradiación láser absorbida, la densidad del material y el cambio total de entalpía requerido para volatilizar el material. Además, La deformación superficial completa de una estructura escalonada sobre sílice fundida podría calcularse bajo diferentes parámetros basados en el método de elementos finitos.

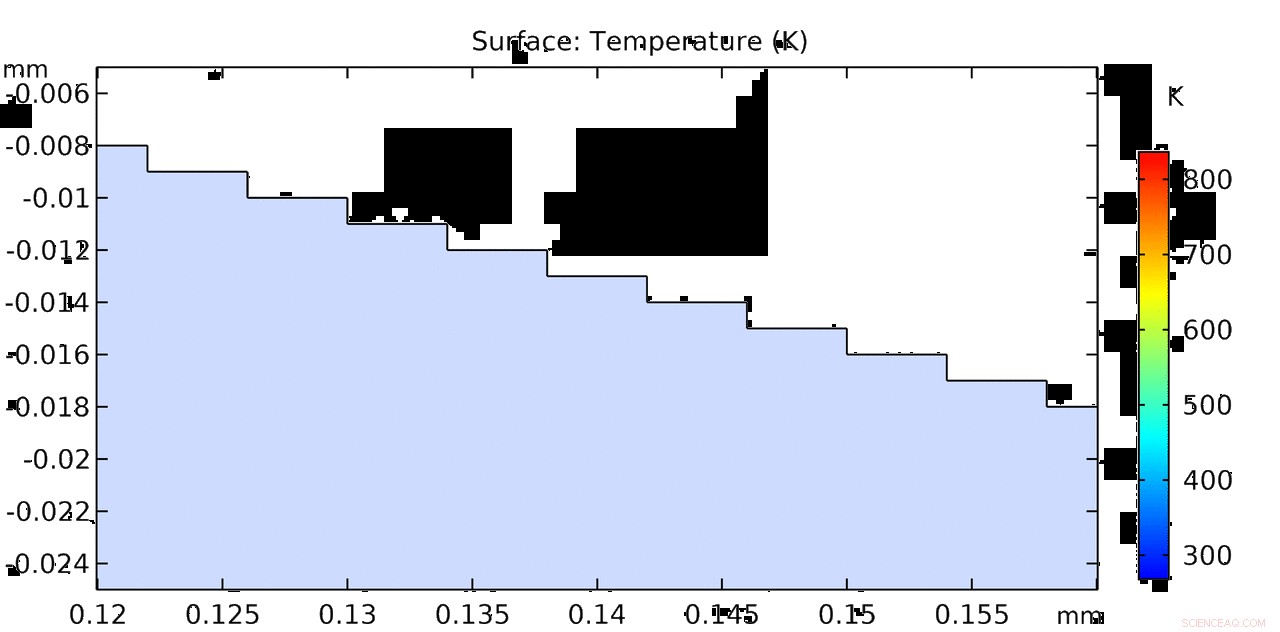

Figura 2. Evolución morfológica y perfil de temperatura durante el proceso de ablación. Crédito:SIOM

Relativamente, era preferible adquirir un perfil pulido más cercano al esperado con menor pérdida de material. Usando el modelo numérico, los investigadores obtuvieron los parámetros óptimos para pulir la estructura escalonada en sílice fundida después de una comparación de las morfologías superficiales previstas en diferentes condiciones de calor.

Adoptando los parámetros optimizados adquiridos del modelo numérico, una estructura escalonada típica en forma de cono con un diámetro de 2 mm y un ángulo de inclinación de 10,4 ° se procesó mediante CO 2 ablación con láser pulsado experimentalmente. Se observó y caracterizó la morfología de la estructura procesada, y las mediciones estaban bien de acuerdo con los valores predichos.

Estos resultados indican que el modelo numérico puede simular la modificación morfológica de CO 2 ablación láser con un alto grado de fiabilidad. Además, podría usarse para optimizar los parámetros de procesamiento para personalizar superficies de sílice fundida continua, lo que podría facilitar la fabricación industrial de ópticas de forma libre.