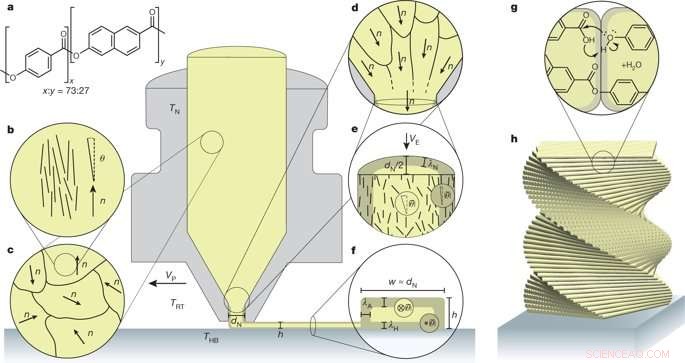

Impresión de LCP termotrópicos jerárquicos mediante el modelado de deposición fundida. a) cadenas poliméricas cortas en forma de varilla formadas por un copolímero aromático aleatorio que consta de monómeros rígidos ácido p-hidroxibenzoico y ácido 2-hidroxi-6-nafttoico, b) las varillas de polímero rígidas e imperfectamente orientadas se alinean a lo largo del mismo director n en la masa fundida, desalineación θ hacia el director para formar un dominio ordenado nemáticamente, c) la masa cuasi-isotrópica del polímero se formó a través de dominios nemáticos alineados localmente con directores orientados aleatoriamente, d) durante la extrusión a través de la boquilla calentada (a temperatura TN con diámetro dN), los directores fueron sometidos a fuerzas de cizallamiento de elongación que pueden reorganizar los polímeros en la masa fundida y alinear los directores a lo largo de la dirección de extrusión, e) una vez extruido, el material comenzó a perder su orientación al mismo tiempo que el frente de solidificación congeló el orden nemático a colocar, comenzando desde la superficie. Los efectos resultantes formaron una estructura núcleo-capa con una capa altamente alineada de espesor λN, f) depositar material en una superficie a la altura h promovió una mayor alineación del director en la dirección de impresión para formar una estructura central con diferente grosor de piel debido a las distintas velocidades de enfriamiento del aire, sustrato de vidrio y polímero. [THB:temperatura del lecho / sustrato calentado; TRT:temperatura del ambiente (temperatura ambiente); VE:velocidad de extrusión; VP:velocidad de impresión; w:ancho de impresión; λA:espesor de la piel alineado con el aire; λH:espesor de la piel alineado con el lecho / sustrato calentado], gramo, h) los extremos de la cadena pueden reticularse químicamente mediante recocido térmico para aumentar la transferencia de tensión de peso molecular entre filamentos. Crédito: Letra de la naturaleza doi:10.1038 / s41586-018-0474-7.

Los materiales biológicos, desde el hueso hasta la seda de araña y la madera, son compuestos de fibra livianos dispuestos en una estructura jerárquica compleja, formado por autoensamblaje dirigido para demostrar propiedades mecánicas sobresalientes.

Cuando tales materiales rígidos y livianos bioinspirados se desarrollan típicamente para aplicaciones en aviones, automóviles e implantes biomédicos, su fabricación requiere procesos de fabricación intensivos en energía y mano de obra. Los materiales manufacturados también exhiben características de fractura frágil con dificultad para dar forma y reciclar, en marcado contraste con las propiedades mecánicas de la naturaleza. La fabricación existente de estructuras ligeras a base de polímeros se limita a la impresión 3-D, con poca resistencia mecánica y orientación, mientras que los polímeros rígidos altamente orientados están restringidos a construir geometrías simples. En un esfuerzo por combinar la libertad de configuración estructural con la orientación molecular, Recientemente se ha aprovechado la impresión 3D de polímeros de cristal líquido. Aunque se lograron efectos deseables de transformación de forma, El módulo de Young de los elastómeros blandos fue menor que el de las fibras sintéticas de cristal líquido de alto rendimiento debido a su estructura molecular.

Para aprovechar al máximo la libertad de moldeado de la impresión 3D y las propiedades mecánicas favorables de los polímeros de cristal líquido (LCP) de orientación molecular, un equipo de científicos del Departamento de Materiales, ETH Zúrich, propuso un enfoque novedoso. La estrategia siguió dos principios de diseño que se utilizan en la naturaleza para formar materiales biológicos resistentes. Inicialmente, La anisotropía se logró en el proceso de impresión mediante el autoensamblaje de la tinta LCP a lo largo de la ruta de impresión. Después de eso, La capacidad de conformación compleja que ofrece el proceso de impresión 3D se aprovechó para adaptar la rigidez y la resistencia locales de la estructura en función de las condiciones de carga ambientales. En el estudio, Silvan Gantenbein y sus colaboradores demostraron un enfoque para generar peso ligero en 3-D, Estructuras reciclables con arquitectura jerárquica y geometrías complejas para una rigidez y dureza sin precedentes. Los resultados ahora se publican en Naturaleza .

Las características del nuevo material surgieron del autoensamblaje de moléculas de polímero de cristal líquido en dominios altamente orientados, logrados durante la extrusión del material de alimentación. La orientación de los dominios moleculares con la ruta de impresión reforzó la estructura del polímero para cumplir con las tensiones mecánicas esperadas. Los resultados llevaron al desarrollo de materiales con resistencia y tenacidad que superaron a los polímeros impresos en 3D de última generación, comparable con los compuestos ligeros de más alto rendimiento construidos hasta ahora. El estudio demostró la capacidad de combinar la impresión 3-D de arriba hacia abajo con el control molecular de abajo hacia arriba de la orientación del polímero. abriendo la posibilidad de diseñar y fabricar libremente estructuras que eluden las restricciones típicas del proceso de fabricación existente.

Por estructura, los segmentos moleculares rígidos de poliésteres termotrópicos aromáticos podrían autoensamblarse en dominios nemáticos a temperaturas superiores a la temperatura de fusión del material. La extrusión de polímero fundido a través de la boquilla de la impresora 3D dio lugar a campos de flujo de cizallamiento y extensión que alinearon los dominios nemáticos en la dirección del flujo. Posteriormente se formó un gradiente de temperatura entre la superficie fría del filamento y su interior caliente para un enfriamiento rápido en la superficie, causando solidificación en la disposición de flujo alineado. Las cadenas de polímero presentes en el interior del filamento experimentaron un enfriamiento más lento para reorientarse, impulsado por el movimiento térmico. Como resultado, los filamentos extruidos poseían una estructura de núcleo-carcasa en la que una piel muy alineada encerraba un núcleo menos orientado. El grosor de la piel dependía del diámetro del filamento y la temperatura de funcionamiento.

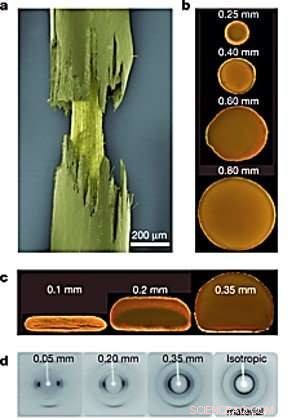

Las propiedades del filamento LCP se correlacionan con las condiciones de impresión, a) La imagen de microscopía electrónica de barrido en color falso del filamento vertical sometido a prueba de tracción confirma una estructura núcleo-capa. El núcleo de la fibra todavía está intacto, lo que indica que la capa del LCP es la fase más rígida, b) microscopía de luz polarizada de una sección transversal de 100 µm confirma la presencia de la estructura núcleo-capa en los filamentos vertical (b) y horizontal (c) como lo indica la iluminación más intensa de la piel de los filamentos impresos en comparación con el centro, d) Las mediciones de difracción de rayos X confirman una mayor fracción de polímeros orientados en muestras más delgadas. Posteriormente se calculó el módulo de young para las muestras en diferentes condiciones. Crédito: Letra de la naturaleza doi:10.1038 / s41586-018-0474-7.

El efecto de los parámetros de impresión en la arquitectura núcleo-carcasa final se decidió utilizando un modelo analítico simple de transferencia de calor. Los autores utilizaron microscopía óptica y experimentos de dispersión de rayos X para confirmar la estructura de la piel altamente alineada. Los filamentos núcleo-capa demostraron una resistencia mecánica y un módulo de elasticidad significativos, en contraste con estudios previos que utilizaron modelos de deposición fundida (FDM). El módulo de Young del material se basó en la producción de filamentos más delgados que el diámetro de la boquilla para mejorar efectivamente la rigidez y la resistencia de los materiales impresos. Factores adicionales, incluida la temperatura de fabricación, altura de la capa, los enlaces cruzados moleculares y el tiempo de recocido afectaron el módulo de Young de los materiales impresos.

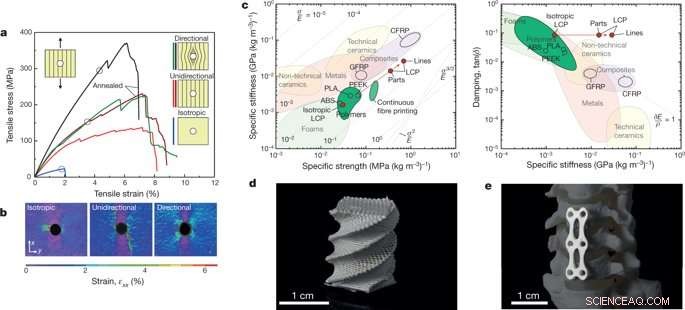

Los científicos observaron múltiples picos de tensión para las mediciones de tensión-deformación durante la caracterización de materiales que se asemejaban a los mecanismos de endurecimiento de materiales biológicos como el hueso. Esto se atribuyó al proceso de tratamiento térmico para mejorar los enlaces cruzados entre los filamentos para la transferencia de tensión; previniendo la delaminación a través de mecanismos de detención de grietas. Se pensó que la alta tenacidad de los laminados recocidos surgía de la reticulación jerárquica de macromoléculas y filamentos.

La construcción del material permitió el autoensamblaje y estrategias de reticulación macromolecular jerárquica a través de la fabricación de aditivos capa por capa para replicar los principios de diseño bioinspirados. Los laminados de alto rendimiento con mayor resistencia y módulo de Young sin pérdida de amortiguación se lograron ajustando la orientación de la fibra para que coincida mejor con las líneas de tensión en toda la estructura cargada mecánicamente. El producto resultante demostró características sin precedentes en materiales ligeros.

Caracterización de las propiedades mecánicas y geometría compleja de piezas y laminados LCP impresos en 3D:a) respuesta mecánica bajo tensión detectada para un ejemplo de placa laminada LCP con un orificio central para resaltar las propiedades mejoradas de una arquitectura filamentosa diseñada para seguir las líneas de tensión desarrolladas dentro el material cargado, b) mapas de deformación de pozo abierto medidos por correlación de imágenes digitales justo antes de la fractura, c) Diagramas de Ashby que demuestran la rigidez específica y la resistencia específica (izquierda) y las propiedades de amortiguación (derecha) de los LCP en comparación con otras contrapartes isotrópicas, así como con polímeros alternativos de última generación o materiales compuestos reforzados (σ:resistencia; ρ:densidad; ABS:acrilonitrilo butadieno estireno; CFRP:polímero reforzado con fibra de carbono; GFRP:polímero reforzado con fibra de vidrio; PEEK:poliéter éter cetona; PLA:ácido poliláctico), D, e) ejemplos de piezas LCP impresas en 3D con geometrías de arquitectura de fibra complejas:d) estructura de tipo Bouligand resistente a los impactos con una disposición de fibras impresas de madera contrachapada retorcida ye) implante biomédico con una mejora del rodamiento local donde las líneas de impresión se programaron para seguir la dirección de la tensión principal alrededor de los agujeros. Crédito: Letra de la naturaleza doi:10.1038 / s41586-018-0474-7.

Los LCP impresos superaron los tipos de materiales existentes, incluidos los polímeros reforzados y los compuestos continuos impresos con fibra para igualar la rigidez y la resistencia de los polímeros reforzados con fibra de carbono. Las características adicionales del proceso incluyen reciclabilidad, fabricación automatizada y menor huella de carbono. Las técnicas de impresión 3-D y la tecnología de aditivos propuesta permitieron la producción de geometrías complejas específicas de la aplicación. Los autores prevén que será posible lograr niveles incomparables de complejidad estructural jerárquica para materiales livianos al combinar el control de ruta basado en impresión 3D, junto con la orientación sintonizable de los bloques de construcción autoensamblados en la tinta. La estrategia abre la posibilidad de fabricar estructuras que puedan cumplir diversos requisitos como un material sostenible con una vida circular.

© 2018 Phys.org