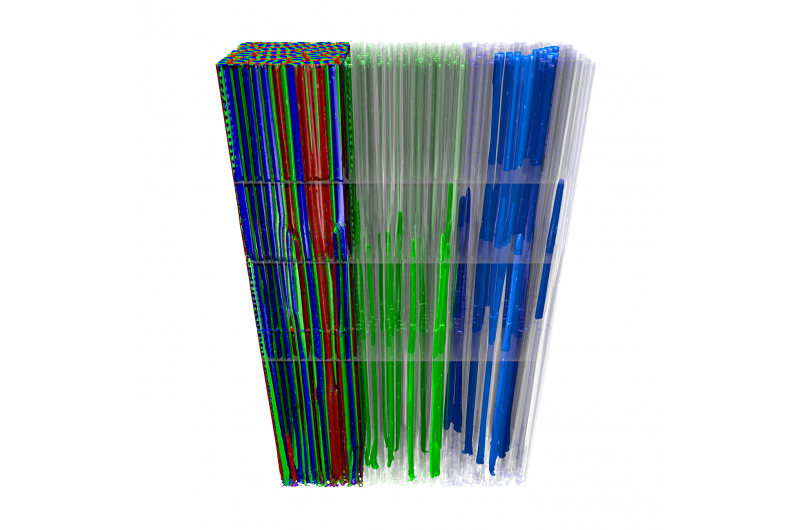

Una microestructura 3-D que contiene múltiples cambios de velocidad de solidificación. A la derecha, una exención de fases intermetálicas que muestra los ajustes de las varillas en la microestructura, como la división, fusionándose y creciendo en exceso a diferentes velocidades. Los planos grises indican la altura del cambio de velocidad. Crédito:Grupo de ciencia de datos y computación de alto rendimiento, Instituto de Tecnología de Karlsruhe y Universidad de Ciencias Aplicadas de Karlsruhe

Desde los albores de la química y la física de la era de la Ilustración, Los científicos han tratado de documentar las propiedades de los materiales en diferentes condiciones. Estas investigaciones dieron lugar al campo de la ciencia de los materiales y han ayudado a la humanidad a crear aviones y naves espaciales. revolucionar la salud, y desarrollar procesos industriales para crear productos desde adhesivos y cosméticos hasta combustible para aviones y fertilizantes.

Sin embargo, a medida que los investigadores intentan crear materiales cada vez más complejos para abordar las necesidades industriales cada vez más complejas, como la mejora de la resiliencia del material para procesos de alta temperatura, o procesos de compresión que afectan a los materiales para el vuelo:la capacidad de descubrir y comprender las propiedades de los materiales de manera experimental se ha vuelto costosa en términos de recursos, energía, dinero y tiempo.

Un equipo de investigadores dirigido por la Prof. Dra. Britta Nestler en el Instituto de Tecnología de Karlsruhe y la Universidad de Ciencias Aplicadas de Karlsruhe trabaja en la vanguardia del diseño de materiales avanzados, usando computación para modelar nuevas propiedades de materiales. El grupo se centra principalmente en materiales para los que los experimentos son incapaces de caracterizar y controlar adecuadamente el origen de sus propiedades. o cuando tal experimentación requiera mucho tiempo para realizarse de manera eficiente de manera sistemática.

Nestler, quien recientemente fue galardonado con el Premio Gottfried Wilhelm Leibniz 2017 de la Fundación de Investigación Alemana, y su equipo, con la ayuda de la supercomputadora Cray XC40 Hazel Hen del Centro de Computación de Alto Rendimiento de Stuttgart (HLRS), han escalado a nuevas alturas en sus esfuerzos de simulación y modelado multifísico y multiescala.

El grupo Karlsruhe desarrolla el software de simulación en paralelo Pace3D ((Algoritmos paralelos de Crystal Evolution en 3D) y es un usuario desde hace mucho tiempo de los recursos de HLRS, investigando previamente formaciones de patrones de materiales como la solidificación direccional multifásica. Uno de los objetivos centrales del equipo es el análisis computacional de la influencia de las diferentes condiciones de fusión en las propiedades del material y las cantidades de microestructura.

En un artículo reciente publicado en Acta Materialia , los investigadores detallan simulaciones completamente en 3D de una aleación de aluminio-plata-cobre (Al-Ag-Cu) mientras se solidifica y comparan las características de la microestructura con fotografías experimentales. Por primera vez, Los investigadores han utilizado una combinación de teoría y experimento para inducir cambios de velocidad personalizados con el fin de diseñar la microestructura y, Sucesivamente, propiedades materiales. El equipo eligió Al-Ag-Cu debido a la gran cantidad de datos experimentales con los que comparar sus resultados de simulación. El método prepara el escenario para simulaciones más grandes de materiales más complejos.

"Con el conocimiento que hemos obtenido de nuestras últimas ejecuciones informáticas, tenemos un marco para ir a sistemas técnicamente relevantes que a menudo tienen dificultades experimentales, ", dijo el líder del grupo Johannes Hötzer." Decidimos investigar el patrón de microestructura de Al-Cu-Ag para mostrar la validez del modelo y las posibilidades de compararlo con una amplia gama de datos experimentales ".

Cambios en la velocidad de solidificación

Los científicos de materiales a menudo buscan comprender los límites de los materiales:la temperatura más alta a la que puede operar una mezcla, la presión más alta que puede soportar, entre otros. Un tema de interés es comprender las propiedades de los materiales eutécticos que constan de dos fases sólidas (eutécticas binarias) o tres (eutécticas ternarias) distintas en una disposición de microestructura que da como resultado la temperatura de fusión más baja. El equipo de Nestler se ha centrado recientemente en eutécticos ternarios con tres componentes de aleación.

Usando Hazel Hen, el equipo simula cómo ciertas condiciones del proceso, como la velocidad de solidificación o la temperatura de procesamiento, afectan la microestructura de un material eutéctico. Para deducir correlaciones, el equipo necesita cálculos 3D a gran escala para simular una muestra representativa de patrones microestructurales. Antes de sus simulaciones recientes, por ejemplo, el equipo planteó la hipótesis de que cuando un Al-Ag-Cu se transforma de líquido a sólido, la velocidad de la transición de solidificación juega un papel importante en cómo el patrón de una microestructura se divide y se fusiona, y cómo la longitud y el ancho de las fibras que se forman posteriormente influyen en la resistencia del material a temperaturas más altas.

Sin embargo, los investigadores solo tenían datos experimentales 2D disponibles, impidiéndoles probar o refutar inequívocamente su hipótesis. Experimentalistas y científicos computacionales necesitaban ver este proceso desarrollarse en 3D, y podrían hacerlo con la ayuda de una supercomputadora.

El equipo creó el paquete de software multifísica Pace3D para incorporar una amplia variedad de modelos de materiales e implementó una versión altamente optimizada en colaboración con la Universidad Fredrich Alexander de Erlangen-Nuremberg. utilizando el marco computacional de la universidad waLBerla (Lattice Boltzmann de Erlangen).

Este código divide las simulaciones 3D masivas en aproximadamente 10, 000 cubos computarizados, luego resuelve una variedad de ecuaciones físicas dentro de cada celda para millones de pasos de tiempo; cada paso está en el rango de 0.1 a 1.0 microsegundos. Para observar variaciones de velocidad, el equipo ejecutó conjuntos de simulaciones con variaciones en la velocidad de solidificación. Cada simulación necesita aproximadamente un día en aproximadamente 10, 000 de los núcleos de CPU de Hazel Hen.

Los experimentales se sorprendieron con el resultado. Basado en sus experimentos 2D, asumieron que las microestructuras eutécticas crecieron rápidamente en una recta, de manera en gran medida uniforme. Sin embargo, La simulación reveló muchos procesos de reordenamiento durante la solidificación, e ilustró que los patrones de microestructura cambian más lentamente pero en escalas de longitud más largas de lo que se suponía. Estos resultados fueron posteriormente confirmados por tomografía de sincrotrón, una técnica de imagen que permite a los investigadores estudiar las propiedades de los materiales en un nivel fundamental.

Microestructuras a medida

Los resultados precisos de la simulación del equipo representan una prueba de concepto de su capacidad para simular la formación de microestructuras de forma más compleja, y más relevante industrialmente, materiales en una amplia variedad de condiciones materiales y físicas.

A medida que los experimentos se vuelven cada vez más complicados (los expertos de Karlsruhe en modelado de materiales computacionales han colaborado intensamente con experimentadores que realizan investigaciones de diseño de materiales de gravedad cero en la Estación Espacial Internacional), los cálculos seguirán desempeñando un papel más importante. Nestler indicó que experimentos como los de la ISS eran extremadamente importantes, pero también costoso y lento de preparar; Los métodos de supercomputación ayudan a los investigadores a dar grandes pasos hacia la creación de gráficos de materiales a medida con propiedades específicas para aplicaciones particulares, al tiempo que reducen el costo.

La informática también permite a los investigadores ejecutar muchas permutaciones de las mismas simulaciones con diferencias muy sutiles, diferencias que de otro modo requerirían docenas de experimentos individuales. "En nuestras simulaciones, podemos variar las condiciones físicas y de procesamiento, como la velocidad de solidificación, que influyen en la microestructura. Controlando estos parámetros, terminamos obteniendo un bien diseñado, microestructura a medida, "dijo Nestler.

Al comprender cómo cambiar sutilmente los perfiles de velocidad y temperatura durante la producción de materiales complejos, Nestler señala que los cálculos paralelos a gran escala ayudan a los científicos de materiales a diseñar un material extremadamente adecuado para una tarea específica. Estos materiales se pueden utilizar para tecnologías aeronáuticas y aeroespaciales, así como en procesos industriales donde los materiales están expuestos a temperaturas o presiones extremadamente altas.

Por ejemplo, realizar simulaciones de una moneda de cinco centavos, aleación de aluminio y cromo-34, el equipo pudo mostrar cómo mejora la alineación de la microestructura estableciendo condiciones de proceso controladas, resultando en una mayor resistencia a la fluencia, lo que significa que el material no se deformará cuando se exponga a esfuerzos mecánicos o basados en la temperatura.

"Nuestro principal objetivo es diseñar microestructuras particulares para aleaciones multicomponente, para sistemas celulares o basados en partículas que se basan en su aplicación, ", Dijo Nestler." La aplicación define cómo deben verse los nuevos materiales o cómo deben ser capaces de sostener, y ahora podemos diseñar, de manera controlada, la microestructura particular que se necesita ".

Estas simulaciones se llevaron a cabo utilizando recursos del Centro Gauss de Supercomputación con sede en el Centro de Computación de Alto Rendimiento de Stuttgart.