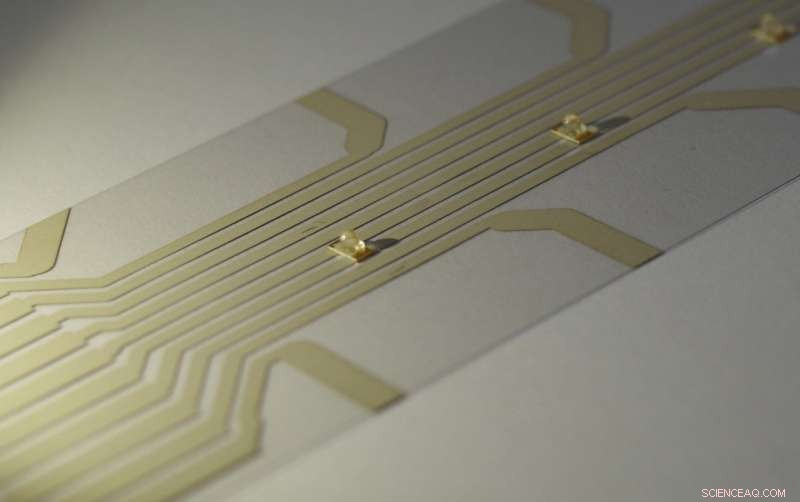

La Fraunhofer ENAS fabrica placas de circuito impreso en serigrafía sobre una película de plástico flexible. Las pistas transmiten impulsos eléctricos, por ejemplo, para hacer que los LED brillen. Crédito:Fraunhofer ENAS

El avión del futuro vuela de forma eléctrica y autónoma, es ligero como una pluma y se puede producir cómodamente de forma totalmente automática. Si bien la electrificación y el piloto automático permanente aún están en pañales, La construcción ligera ya es indispensable hoy en día. Los procesos de fabricación digital están a punto de aplicarse. Fraunhofer presentará nuevas tecnologías de producción automatizada para materiales de construcción ligeros en la ILA, la feria de innovación más grande de la industria aeroespacial, en el aeropuerto Berlin ExpoCenter del 25 al 29 de abril, 2018.

Como las venas del cuerpo humano, los cables de cobre atraviesan el fuselaje de las aeronaves. Transmiten señales eléctricas para sensores de medición de temperatura, LEDs en techos o conexiones electrónicas en asientos. Durante su instalación, los cables individuales se combinan en mazos de cables. "El proceso de producción e instalación de mazos de cables es actualmente 100% manual. Esto requiere mucho tiempo y es caro, "dice el Dr. Ralf Zichner. Es el jefe del departamento de Funcionalidades Impresas en el Instituto Fraunhofer de Nano Sistemas Electrónicos ENAS en Chemnitz, Alemania y trabaja junto con su equipo de investigación en los procesos de fabricación que imprimen automáticamente conductores eléctricos directamente en los componentes de la aeronave. Las ventajas:no hay desperdicio durante la producción, las plantillas de impresión se pueden adaptar de forma rápida y flexible, se elimina el tendido clásico de los mazos de cables y los fabricantes de aviones ahorran espacio y peso.

Impresión sencilla de mazos de cables

"Utilizamos tinta de plata conductora de electricidad, que aplicamos mediante serigrafía o impresión de inyección de tinta en capas de solo unas pocas micras directamente sobre materiales aeroespaciales livianos, como plásticos resistentes a altas temperaturas, "explica Zichner. Además del uso de tecnologías de impresión para la producción de conductores impresos, los científicos de Chemnitz también integran microcontroladores, diodos condensadores, resistencias y otros componentes electrónicos en módulos aeroespaciales. La tinta y los procesos de impresión deben adaptarse de manera óptima a los materiales en los que se va a realizar la impresión. Fraunhofer ENAS tiene una amplia experiencia en estos procesos, especialmente en términos de requisitos aeroespaciales. La tecnología está a punto de lanzarse. Actualmente se está optimizando en el proyecto de faro "Go Beyond 4.0" de Fraunhofer.

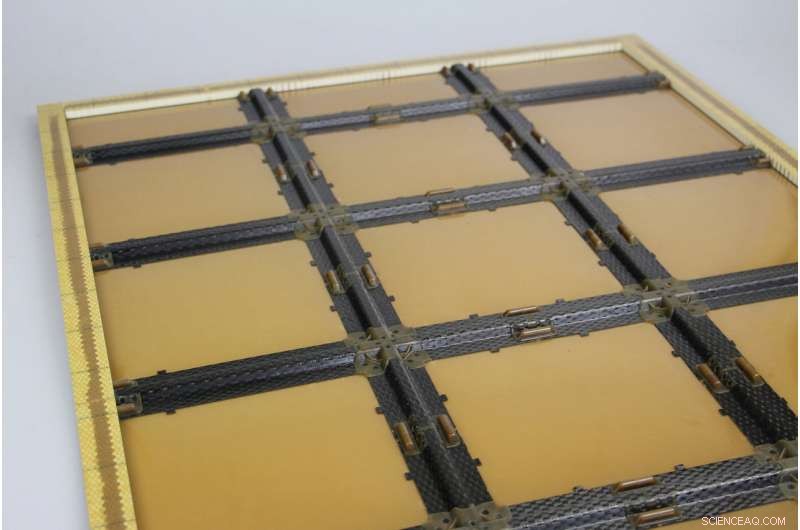

Panel de refuerzo híbrido para uso en bodegas de aeronaves. Crédito:Fraunhofer ICT

Producción económica con termoplásticos

Un ejemplo de plásticos de calidad aeronáutica son los termoplásticos resistentes a altas temperaturas. Son un componente importante del peso ligero, plásticos reforzados con fibra estable (FRP), que son indispensables en la construcción de aeronaves. Los termoplásticos se pueden remodelar o formar en un rango de temperatura específico; también se enfrían rápidamente después del procesamiento y se pueden procesar a un ritmo rápido. Además, son impresionantes por su buena resistencia al fuego y la posibilidad de integración funcional. "En la aviación, aunque, anteriormente ha habido una falta de conceptos para la producción rentable de estructuras termoplásticas integradas funcionalmente, "señala Tobias Joppich del Departamento de Procesamiento de Termoplásticos / Ingeniería de Polímeros del Instituto Fraunhofer de Tecnología Química de TIC en Pfinztal, Alemania.

Junto con los socios del programa LuFo V-1, el instituto de investigación ha dado un paso importante hacia la explotación del potencial de los termoplásticos en la construcción de aeronaves. Juntos, han desarrollado un nuevo concepto de componentes y producción con elementos de refuerzo modulares especialmente adaptados a las bodegas de carga. Los expertos en construcción ligera los producen a partir de termoplásticos reforzados con fibra de alta temperatura en un proceso de moldeo híbrido. una combinación de procesos de conformado y moldeo por inyección. Los componentes ligeros son ignífugos, estable, se pueden automatizar en grandes cantidades y son fáciles de montar:simplemente se ensamblan. "Esto permite a los fabricantes endurecer rápidamente las paredes interiores de las bodegas de carga de acuerdo con un diseño flexible, ", dice Joppich. La estructura de rejilla estable se une luego mediante soldadura por transmisión láser a la pared interior de la bodega de carga. El nuevo concepto de la empresa con sede en Baden también se puede aplicar a otros componentes de la aeronave, incluyendo la carrocería, clips o componentes internos, como estructuras de asientos. Fraunhofer ICT también puede realizar combinaciones de materiales híbridos.