A finales del año pasado, investigadores de Caltech revelaron que habían desarrollado una nueva técnica de fabricación para imprimir piezas metálicas de tamaño micro que contienen características del grosor de tres o cuatro hojas de papel.

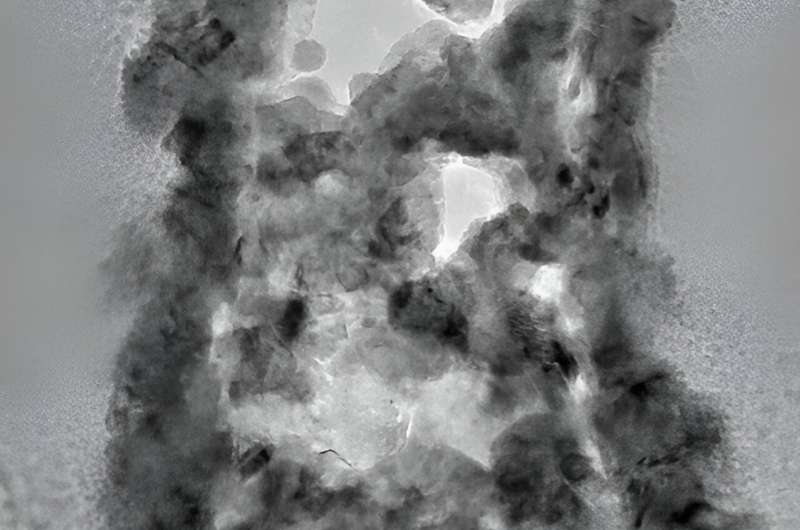

Ahora, el equipo ha reinventado la técnica para permitir imprimir objetos mil veces más pequeños:150 nanómetros, comparable al tamaño de un virus de la gripe. Al hacerlo, el equipo también descubrió que las disposiciones atómicas dentro de estos objetos están desordenadas, lo que, a gran escala, haría que estos materiales fueran inutilizables porque se considerarían débiles y de "baja calidad". Sin embargo, en el caso de objetos metálicos de tamaño nanométrico, este desorden a nivel atómico tiene el efecto contrario:estas partes pueden ser de tres a cinco veces más fuertes que estructuras de tamaño similar con disposiciones atómicas más ordenadas.

El trabajo se realizó en el laboratorio de Julia R. Greer, profesora Ruben F. y Donna Mettler de ciencia de materiales, mecánica e ingeniería médica; y Director de la Fundación Fletcher Jones del Instituto Kavli de Nanociencia. El artículo que describe el trabajo, "Efecto de tamaño suprimido en nanopilares con microestructuras jerárquicas habilitadas por fabricación aditiva a nanoescala", se publica en la edición de agosto de Nano Letters. .

La nueva técnica es similar a otra anunciada por el equipo el año pasado, pero con cada paso del proceso reinventado para funcionar a nanoescala. Sin embargo, esto presenta un desafío adicional:los objetos fabricados no son visibles a simple vista ni fácilmente manipulables.

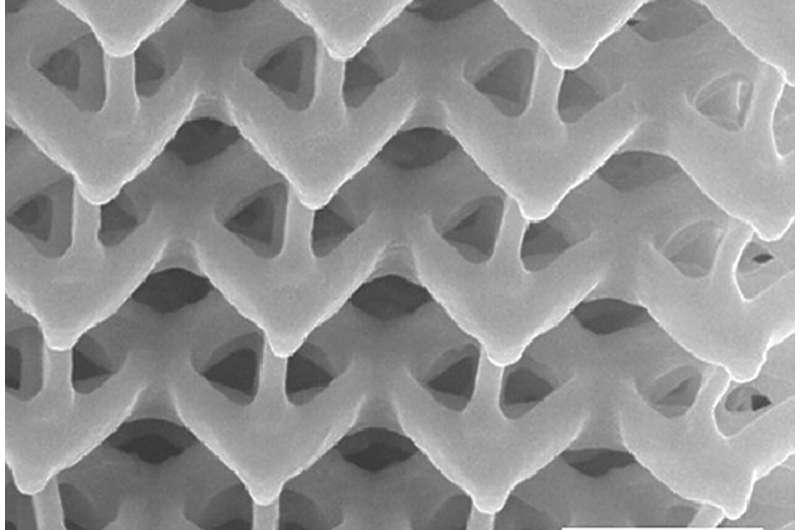

El proceso comienza con la preparación de un "cóctel" fotosensible que está compuesto en gran parte por un hidrogel, un tipo de polímero que puede absorber muchas veces su propio peso en agua. Luego, este cóctel se endurece selectivamente con un láser para construir un andamio 3D con la misma forma que los objetos metálicos deseados. En esta investigación, esos objetos eran una serie de diminutos pilares y nanoredes.

Luego, las partes del hidrogel se infunden con una solución acuosa que contiene iones de níquel. Una vez que las piezas están saturadas con iones metálicos, se hornean hasta que se quema todo el hidrogel, dejando las piezas con la misma forma que las originales, aunque encogidas, y compuestas enteramente de iones metálicos que ahora están oxidados (unidos a átomos de oxígeno). En el paso final, los átomos de oxígeno se eliminan químicamente de las piezas, convirtiendo el óxido metálico nuevamente en una forma metálica.

En el último paso, las piezas desarrollan su fuerza inesperada.

"Todos estos procesos térmicos y cinéticos ocurren simultáneamente durante este proceso y conducen a una microestructura muy, muy desordenada", dice. "Se ven defectos como poros e irregularidades en la estructura atómica, que normalmente se consideran defectos que deterioran la resistencia. Si construyeras algo con acero, digamos, un bloque de motor, no querrías ver este tipo de microestructura. porque debilitaría significativamente el material."

Sin embargo, Greer dice que encontraron exactamente lo contrario. Los numerosos defectos que debilitarían una pieza metálica a mayor escala, en cambio, fortalecen las piezas a nanoescala.

Cuando un pilar no tiene defectos, la falla ocurre catastróficamente a lo largo de lo que se conoce como límite de grano:el lugar donde los cristales microscópicos que componen el material chocan entre sí.

Pero cuando el material está lleno de defectos, una falla no puede propagarse fácilmente de un límite de grano al siguiente. Eso significa que el material no fallará repentinamente porque la deformación se distribuye de manera más uniforme por todo el material.

"Por lo general, el portador de deformación en los nanopilares metálicos, es decir, una dislocación o deslizamiento, se propaga hasta que puede escapar a la superficie exterior", dice Wenxin Zhang, autor principal del trabajo y estudiante de posgrado en ingeniería mecánica. "Pero en presencia de poros interiores, la propagación terminará rápidamente en la superficie de un poro en lugar de continuar a lo largo de todo el pilar. Como regla general, es más difícil nuclear un portador de deformación que dejar que se propague, explicando por qué los pilares actuales pueden ser más fuertes que sus homólogos."

Greer cree que esta es una de las primeras demostraciones de impresión 3D de estructuras metálicas a nanoescala. Señala que el proceso podría utilizarse para crear muchos componentes útiles, como catalizadores de hidrógeno; electrodos de almacenamiento para amoníaco libre de carbono y otros productos químicos; y partes esenciales de dispositivos como sensores, microrobots e intercambiadores de calor.

"Al principio estábamos preocupados", dice. "Pensamos:'Dios mío, esta microestructura nunca conducirá a nada bueno', pero aparentemente no teníamos motivos para preocuparnos porque resulta que ni siquiera es un perjuicio. En realidad, es una característica".

Más información: Wenxin Zhang et al, Efecto de tamaño suprimido en nanopilares con microestructuras jerárquicas habilitadas por la fabricación aditiva a nanoescala, Nano letras (2023). DOI:10.1021/acs.nanolett.3c02309

Información de la revista: Nanoletras

Proporcionado por el Instituto de Tecnología de California