Un equipo de investigadores del Instituto ITACA de la Universitat Politècnica de València (UPV) y del Instituto de Investigación de Tecnología Química, centro mixto del Consejo Superior de Investigaciones Científicas (CSIC) y la UPV, ha descubierto un nuevo método para la fabricación de nanocatalizadores metálicos más sostenibles y económicos.

Con un gran potencial en el sector industrial, el método contribuiría a la descarbonización de la industria. El trabajo ha sido publicado en la revista ACS Nano .

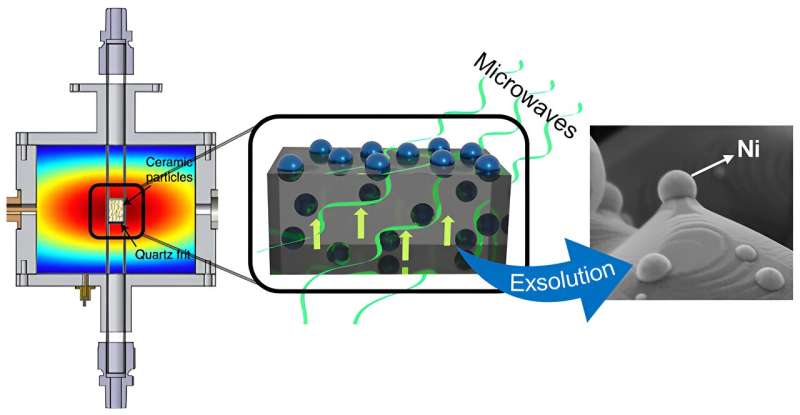

Este nuevo método se basa en el proceso de exsolución activado por radiación de microondas. La exsolución es un método para generar nanopartículas metálicas en la superficie de materiales cerámicos. "A temperaturas elevadas y en una atmósfera reductora (normalmente hidrógeno), los átomos metálicos migran desde la estructura del material a su superficie, formando nanopartículas metálicas ancladas a la superficie. Este anclaje aumenta significativamente la resistencia y estabilidad de estas nanopartículas, lo que impacta positivamente la eficiencia de estos catalizadores", explica Beatriz García Baños, investigadora del Área de Microondas del Instituto ITACA de la UPV.

En el estudio, los investigadores de la UPV y el CSIC han demostrado que gracias a la radiación de microondas, este proceso se puede realizar a temperaturas más moderadas y sin necesidad de utilizar atmósferas reductoras.

"De esta manera, se pueden producir nanocatalizadores de níquel activos en un proceso de exsolución más eficiente energéticamente. Se ha demostrado que estos catalizadores son activos y estables para la reacción de producción de CO a partir de CO2 , obteniendo un producto de interés industrial y contribuyendo a la descarbonización del sector”, afirma Alfonso Juan Carrillo Del Teso, investigador del Grupo de Conversión y Almacenamiento de Energía del ITQ.

El proceso de exsolución demostrado en nanopartículas de níquel se ha realizado a temperaturas de unos 400ºC y tiempos de exposición de unos pocos segundos, mientras que el procedimiento de exsolución convencional en estos materiales se produce a temperaturas de 900ºC, con tiempos de unas 10 horas. Además, esta tecnología permite realizar la exsolución sin utilizar hidrógeno.

“Por todo ello mejoramos la sostenibilidad del proceso. Además, al obtener los catalizadores a temperaturas más suaves y tiempos de exposición más cortos, reducimos los costes del proceso, en lo que también influye el no tener que utilizar hidrógeno como gas reductor. ”, añade Beatriz García Baños.

El proceso desarrollado por el equipo de la UPV y el CSIC está destinado principalmente a procedimientos catalíticos de alta temperatura para almacenar y convertir energía renovable. También podría aplicarse a reacciones de reformado de biogás para la producción de gas de síntesis (precursor de combustibles líquidos), CO2. reacciones de hidrogenación aplicables a sistemas Power-to-X y electrodos de funcionalización para pilas de combustible y/o electrolizadores de alta temperatura.

Más información: Andrés López-García et al, Exsolución de nanopartículas de Ni impulsada por microondas en perovskitas con deficiencia de sitio A, ACS Nano (2023). DOI:10.1021/acsnano.3c08534

Información de la revista: ACS Nano

Proporcionado por la Universitat Politècnica de València