Postdoctorado del MIT Jeonyoo Lee. Crédito:Melanie Gonick, MIT

El fuselaje de un avión moderno está hecho de múltiples láminas de diferentes materiales compuestos, como tantas capas en una masa filo. Una vez que estas capas se apilan y moldean en forma de fuselaje, las estructuras se trasladan a hornos y autoclaves del tamaño de un almacén, donde las capas se fusionan para formar un elástico, cáscara aerodinámica.

Ahora, los ingenieros del MIT han desarrollado un método para producir compuestos de calidad aeroespacial sin los enormes hornos y recipientes a presión. La técnica puede ayudar a acelerar la fabricación de aviones y otros grandes, estructuras compuestas de alto rendimiento, como palas para aerogeneradores.

Los investigadores detallan su nuevo método en un artículo publicado hoy en la revista Interfaces de materiales avanzados .

"Si está haciendo una estructura primaria como un fuselaje o un ala, necesitas construir un recipiente a presión, o autoclave, el tamaño de un edificio de dos o tres pisos, que a su vez requiere tiempo y dinero para presionar, "dice Brian Wardle, profesor de aeronáutica y astronáutica en el MIT. "Estas cosas son enormes piezas de infraestructura. Ahora podemos fabricar materiales de estructura primaria sin presión de autoclave, para que podamos deshacernos de toda esa infraestructura ".

Los coautores de Wardle en el artículo son el autor principal y postdoctorado del MIT, Jeonyoo Lee, y Seth Kessler de Metis Design Corporation, una empresa aeroespacial de vigilancia de la salud estructural con sede en Boston.

Fuera del horno, en una manta

En 2015, Lee lideró el equipo, junto con otro miembro del laboratorio de Wardle, en la creación de un método para hacer compuestos de grado aeroespacial sin necesidad de un horno para fusionar los materiales. En lugar de colocar capas de material dentro de un horno para curar, los investigadores esencialmente los envolvieron en una película ultrafina de nanotubos de carbono (CNT). Cuando aplicaron una corriente eléctrica a la película, las CNT, como una manta eléctrica a nanoescala, calor generado rápidamente, haciendo que los materiales internos se curen y se fusionen.

Con este fuera del horno, o OoO, técnica, el equipo pudo producir compuestos tan fuertes como los materiales fabricados en hornos de fabricación de aviones convencionales, utilizando solo el 1 por ciento de la energía.

A continuación, los investigadores buscaron formas de hacer compuestos de alto rendimiento sin el uso de grandes Autoclaves de alta presión:recipientes del tamaño de un edificio que generan presiones lo suficientemente altas como para presionar los materiales juntos. exprimiendo los huecos, o bolsas de aire, en su interfaz.

"Hay una rugosidad superficial microscópica en cada capa de un material, y cuando pones dos capas juntas, el aire queda atrapado entre las áreas rugosas, que es la fuente principal de vacíos y debilidad en un compuesto, "Dice Wardle." Un autoclave puede empujar esos vacíos hasta los bordes y deshacerse de ellos ".

Investigadores, incluido el grupo de Wardle, han explorado "fuera del autoclave, "o OoA, técnicas para fabricar composites sin utilizar las enormes máquinas. Pero la mayoría de estas técnicas han producido compuestos donde casi el 1 por ciento del material contiene huecos, que puede comprometer la resistencia y la vida útil de un material. En comparación, Los compuestos de grado aeroespacial fabricados en autoclaves son de tan alta calidad que cualquier vacío que contengan es insignificante y no se mide fácilmente.

"El problema con estos enfoques de OoA es también que los materiales se han formulado especialmente, y ninguno está calificado para estructuras primarias como alas y fuselajes, ", Dice Wardle." Están haciendo algunos avances en las estructuras secundarias, como trampillas y puertas, pero todavía tienen vacíos ".

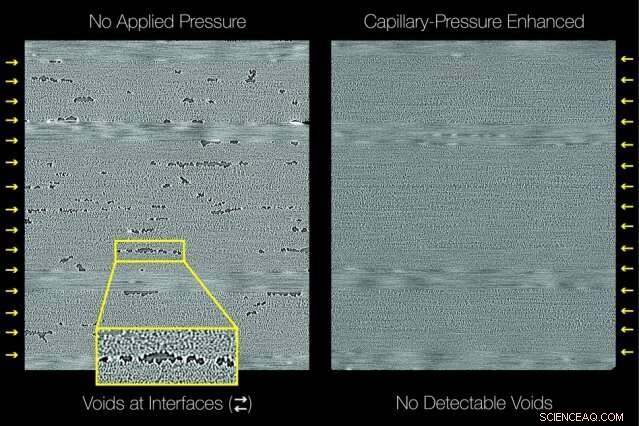

Los investigadores del MIT han ideado una forma de fabricar compuestos avanzados de fibra de carbono de grado aeroespacial formulados en autoclave sin utilizar la presión aplicada de un autoclave. Las secciones transversales de los compuestos muestran que una película nanoporosa con capilares a nanoescala controlados por morfología proporciona la presión necesaria en las interfaces en las arquitecturas poliméricas en capas. Crédito:Instituto de Tecnología de Massachusetts

Presión de la pajita

Parte del trabajo de Wardle se centra en el desarrollo de redes nanoporosas:películas ultrafinas hechas de alineadas, material microscópico como nanotubos de carbono, que se puede diseñar con propiedades excepcionales, incluido el color, fuerza, y capacidad eléctrica. Los investigadores se preguntaron si estas películas nanoporosas podrían usarse en lugar de autoclaves gigantes para eliminar los huecos entre dos capas de material. por improbable que parezca.

Una fina película de nanotubos de carbono es algo así como un denso bosque de árboles, y los espacios entre los árboles pueden funcionar como tubos delgados a nanoescala, o capilares. Un capilar como una pajita puede generar presión en función de su geometría y su energía superficial, o la capacidad del material para atraer líquidos u otros materiales.

Los investigadores propusieron que si una película delgada de nanotubos de carbono se intercalaba entre dos materiales, luego, a medida que los materiales se calentaban y ablandaban, los capilares entre los nanotubos de carbono deben tener una energía superficial y una geometría tal que atraigan los materiales entre sí, en lugar de dejar un vacío entre ellos. Lee calculó que la presión capilar debería ser mayor que la presión aplicada por los autoclaves.

Los investigadores probaron su idea en el laboratorio cultivando películas de nanotubos de carbono alineados verticalmente utilizando una técnica que desarrollaron previamente. luego, colocar las películas entre capas de materiales que se utilizan típicamente en la fabricación en autoclave de estructuras primarias de aeronaves. Envolvieron las capas en una segunda película de nanotubos de carbono, a la que aplicaron una corriente eléctrica para calentarla. Observaron que a medida que los materiales se calentaban y ablandaban en respuesta, fueron arrastrados hacia los capilares de la película intermedia de CNT.

El compuesto resultante carecía de vacíos, similar a los compuestos de grado aeroespacial que se producen en un autoclave. Los investigadores sometieron los compuestos a pruebas de resistencia, intentando separar las capas, siendo la idea que vacia, si está presente, permitiría que las capas se separen más fácilmente.

"En estas pruebas, Descubrimos que nuestro compuesto fuera de autoclave era tan fuerte como el compuesto de proceso de autoclave estándar de oro utilizado para estructuras aeroespaciales primarias, "Dice Wardle.

A continuación, el equipo buscará formas de ampliar la película CNT generadora de presión. En sus experimentos, trabajaron con muestras que medían varios centímetros de ancho, lo suficientemente grandes para demostrar que las redes nanoporosas pueden presurizar materiales y evitar la formación de huecos. Para que este proceso sea viable para la fabricación de alas y fuselajes completos, los investigadores deberán encontrar formas de fabricar CNT y otras películas nanoporosas a una escala mucho mayor.

"Hay formas de hacer mantas realmente grandes con estas cosas, y hay producción continua de láminas, hilos y rollos de material que se pueden incorporar en el proceso, "Dice Wardle.

También planea explorar diferentes formulaciones de películas nanoporosas, capilares de ingeniería de diferentes energías y geometrías superficiales, para poder presurizar y unir otros materiales de alto rendimiento.

"Ahora tenemos esta nueva solución de material que puede proporcionar presión bajo demanda donde la necesite, "Dice Wardle." Más allá de los aviones, la mayor parte de la producción de compuestos en el mundo son tubos compuestos, para agua, gas, petróleo, todas las cosas que entran y salen de nuestras vidas. Esto podría hacer que todas esas cosas sin la infraestructura de horno y autoclave ".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.