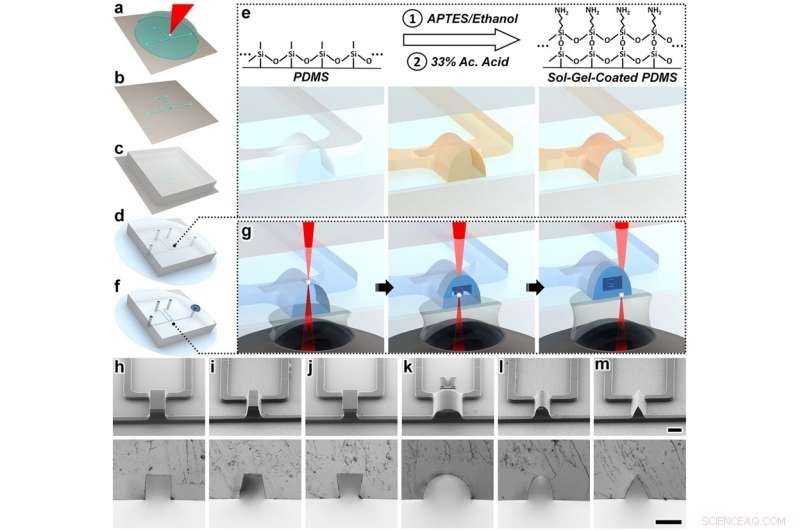

Concepto de escritura láser directa in situ (isDLW) basado en sol-gel. (a – g) Ilustraciones del protocolo de fabricación isDLW para un elemento microfluídico impreso dentro de un microcanal semiovular. (a) DLW de las estructuras del molde de canal. (b) Molde maestro negativo fabricado. (c) Micromoldeo de poli (dimetilsiloxano) (PDMS). (d) PDMS micromoldeado unido a un sustrato de vidrio. (e) Reacción sol-gel catalizada por ácido acético (Ac.) para revestir los microcanales de PDMS con una capa adhesiva de (3-aminopropil) trietoxisilano (APTES). (f) Carga al vacío de un material fotocurable en fase líquida en los microcanales recubiertos de sol-gel. (g) El proceso de “techo a piso” es DLW. Los pulsos de láser de femtosegundo enfocados (rojo) pasan a través de una lente de objetivo, aceite de inmersión, sustrato de vidrio, y fotomaterial en fase líquida para iniciar la fotopolimerización controlada espacialmente (blanco) en un punto por punto, metodología capa por capa, produciendo finalmente una estructura compuesta de fotomaterial curado (azul) que está completamente sellado a toda la superficie luminal del microcanal recubierto de sol-gel. (h – m) Micrografías de moldes maestros negativos impresos con DLW (superior), y (Abajo) perfiles PDMS replicados correspondientes a distintas geometrías de sección transversal de microcanal:(h) rectangular (mimético de grabado profundo de iones reactivos (DRIE)), (i) ahusado hacia afuera (mimético fotorresistente de tono positivo), (j) ahusado hacia adentro (mimético fotorresistente de tono negativo), (k) semicircular, (l) semi-ovular, y (m) triangular (ver también la Fig. Suplementaria S1). Barras de escala =100 μm. Crédito: Informes científicos

Los ingenieros de la Universidad de Maryland (UMD) han creado el primer elemento de circuito de fluido impreso en 3D tan pequeño que 10 podrían descansar sobre el ancho de un cabello humano. El diodo asegura que los fluidos se muevan en una única dirección, una característica fundamental para productos como dispositivos implantables que liberan terapias directamente en el cuerpo.

El diodo de microfluidos también representa el primer uso de una estrategia de nanoimpresión 3-D que rompe las barreras anteriores de costos y complejidad que obstaculizan los avances en áreas desde la medicina personalizada hasta la administración de medicamentos.

"Así como la contracción de los circuitos eléctricos revolucionó el campo de la electrónica, la capacidad de reducir drásticamente el tamaño de los circuitos de microfluidos impresos en 3D prepara el escenario para una nueva era en campos como el cribado farmacéutico, diagnósticos médicos, y microrobótica, "dijo Ryan Sochol, profesor asistente de ingeniería mecánica y bioingeniería en la Escuela de Ingeniería A. James Clark de la UMD.

Sochol, junto con los estudiantes graduados Andrew Lamont y Abdullah Alsharhan, describió su nueva estrategia en un artículo publicado hoy en la revista de acceso abierto Naturaleza:informes científicos .

En los últimos años, los científicos han aprovechado la tecnología emergente de nanoimpresión 3D para construir dispositivos médicos y crear sistemas de "órgano en un chip". Pero la complejidad de impulsar los productos farmacéuticos, nutrientes, y otros fluidos en entornos tan pequeños sin fugas, y los costos de superar esas complejidades, hicieron que la tecnología no fuera práctica para la mayoría de las aplicaciones que requieren un control de fluidos preciso.

En lugar de, los investigadores se limitaron a las tecnologías de fabricación aditiva que imprimen características significativamente más grandes que el nuevo diodo de fluido UMD.

"Esto realmente puso un límite a lo pequeño que podría ser su dispositivo, "dijo Lamont, un estudiante de bioingeniería que desarrolló el enfoque y dirigió las pruebas como parte de su investigación doctoral. "Después de todo, el circuito de microfluidos de su microrobot no puede ser más grande que el propio robot ".

Lo que distingue a la estrategia del equipo de Clark School es el uso de un proceso conocido como sol-gel, lo que les permitió anclar su diodo a las paredes de un canal de microescala impreso con un polímero común. La diminuta arquitectura del diodo se imprimió directamente dentro del canal, capa por capa, desde la parte superior del canal hacia abajo.

El resultado es un Diodo de microfluidos 3-D creado a una fracción del costo y en menos tiempo que los enfoques anteriores.

El fuerte sello que lograron, que protegerá el circuito de la contaminación y garantizará que cualquier fluido que pase a través del diodo no se libere en el momento o lugar incorrecto, se fortaleció aún más mediante una remodelación de las paredes del microcanal.

"Donde los métodos anteriores requerían que los investigadores sacrificaran tiempo y costos para construir componentes similares, nuestro enfoque nos permite esencialmente tener nuestro pastel y comérnoslo también, "Sochol dijo." Ahora, Los investigadores pueden nanoimprimir en 3D sistemas fluídicos complejos más rápido, más económico, y con menos trabajo que nunca ".