La copa de Licurgo es un ejemplo del uso de nanopartículas por parte de los antiguos artesanos en obras de arte. Se cree que el componente dorado es responsable del color rojo cuando se ilumina desde atrás, y las partículas plateadas son las responsables de la apariencia verde cuando la luz lo ilumina desde el frente. Crédito:Instituto de Ciencia y Tecnología de Okinawa

Si bien las nanopartículas parecen un descubrimiento reciente, estas diminutas estructuras se han utilizado durante siglos. La famosa copa de Licurgo, hecho por artesanos romanos del siglo IV, cuenta con vidrio dicroico, con nanopartículas de oro y plata esparcidas por todas partes, produciendo una apariencia verde cuando la luz lo ilumina desde el frente, y una apariencia roja cuando se ilumina desde atrás.

En los siglos transcurridos desde la época de los antiguos artesanos, Los investigadores han avanzado mucho en la comprensión de las nanopartículas. La producción de nanocubos ha sido de especial interés debido a sus posibles aplicaciones como biosensores y sensores de gas. Las nanopartículas se pueden producir mediante métodos físicos o químicos, aunque los métodos físicos son ventajosos debido a la ausencia de contaminantes orgánicos comúnmente introducidos por métodos químicos. Sin embargo, Los nanocubos de tamaño uniforme son difíciles de producir en cantidades suficientes por métodos físicos. Investigadores de la Unidad de Nanopartículas por Diseño en la Universidad de Posgrado del Instituto de Ciencia y Tecnología de Okinawa (OIST) han descubierto recientemente un nuevo enfoque para superar este problema. Su investigación fue publicada recientemente en Materiales funcionales avanzados .

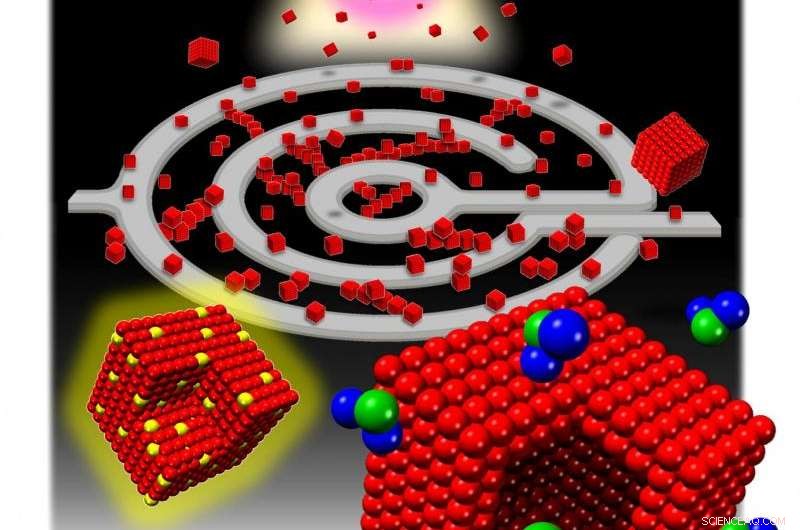

"La forma de cubo no es la estructura de energía más baja para las nanopartículas de hierro", explica el Dr. Jerome Vernieres, primer autor de la publicación, "por lo tanto, no podíamos confiar en consideraciones de termodinámica de equilibrio para autoensamblar estos nanocubos ". los científicos de la OIST, bajo la dirección del Prof. Mukhles Sowwan, explotaron las posibilidades ofrecidas por una técnica llamada condensación de gas inerte por pulverización catódica de magnetrón para crear sus nanocubos de hierro. Con este método, El gas argón se calienta primero y se convierte en plasma ionizado. Luego, un imán, convenientemente ubicado detrás de un objetivo hecho del material deseado, en este caso, planchar, controla la forma del plasma, y asegura que los iones de argón bombardeen el objetivo; de ahí el nombre "magnetrón". Como resultado, los átomos de hierro se alejan del objetivo, chocan con átomos de argón y entre sí, y formar nanopartículas. El control preciso del plasma mediante el control del campo magnético puede producir nanocubos uniformes. "La uniformidad es clave en las aplicaciones de detección. Necesitábamos una forma de controlar el tamaño, forma, y número de nanocubos durante su producción ", explicó el Dr. Stephan Steinhauer.

Nanopartículas por miembros de la Unidad de Diseño:(de izquierda a derecha) Dr. Stephan Steinhauer, Dr. Jerome Vernieres, Prof. Mukhles Sowwan, y Dr. Panagiotis Grammatikopoulos. Crédito:Instituto de Ciencia y Tecnología de Okinawa

Para controlar el tamaño y la forma de estos cubos, los investigadores hicieron una observación simple pero significativa:¡el hierro es magnético por derecho propio! En otras palabras, los investigadores descubrieron que podían explotar el magnetismo intrínseco del propio objetivo como una forma innovadora de modificar el campo magnético del magnetrón. De esta forma lograron manipular el plasma donde crecen las partículas, y así controlar los tamaños de los nanocubos durante la formación. "Esta es la primera vez que se fabrican nanocubos de hierro uniformes utilizando un método físico que se puede escalar para la producción en masa", aclara Vernieres. Para comprender mejor la mecánica de este proceso, el equipo de OIST colaboró con investigadores de la Universidad de Helsinki para realizar cálculos teóricos. "El trabajo se basó en gran medida tanto en métodos experimentales como en cálculos teóricos. Las simulaciones fueron importantes para nosotros para explicar los fenómenos que estábamos observando", ilumina al Dr. Panagiotis Grammatikopoulos.

Una vez que los investigadores inventaron una forma de producir estos cubos de hierro uniformes, el siguiente paso fue construir un dispositivo electrónico que pueda utilizar estos nanocubos para aplicaciones de detección. "Notamos que estos cubos eran extremadamente sensibles a los niveles de NO2 gaseoso. La detección de NO2 se usa para una variedad de propósitos diferentes, desde el diagnóstico de pacientes con asma hasta la detección de la contaminación ambiental, así que inmediatamente vimos una aplicación para nuestro trabajo ", afirma Steinhauer. Los investigadores de la Unidad de Nanopartículas por Diseño, en colaboración con investigadores de la Université de Toulouse, luego construyó un prototipo de sensor de NO2 que midió el cambio en la resistencia eléctrica de los nanocubos de hierro debido a la exposición al gas NO2. Debido a que la exposición incluso a una cantidad muy pequeña de NO2 puede producir un cambio medible en la resistencia eléctrica que es considerablemente mayor que para otros contaminantes atmosféricos, el sensor basado en nanocubos de hierro es extremadamente sensible y específico. “Estos nanocubos tienen muchos usos potenciales. El hecho de que podamos producir una cantidad relativamente grande de nanocubos uniformes utilizando un método de síntesis cada vez más común hace que esta investigación sea muy prometedora para aplicaciones industriales, "enfatizó Vernieres.

Este esquema muestra la producción de nanocubos de hierro usando condensación de gas inerte pulverizado por magnetrón y el uso de estos cubos en sensores de NO2. Crédito:Instituto de Ciencia y Tecnología de Okinawa