Crédito:AlexanderAlUS / Wikipedia / CC BY-SA 3.0

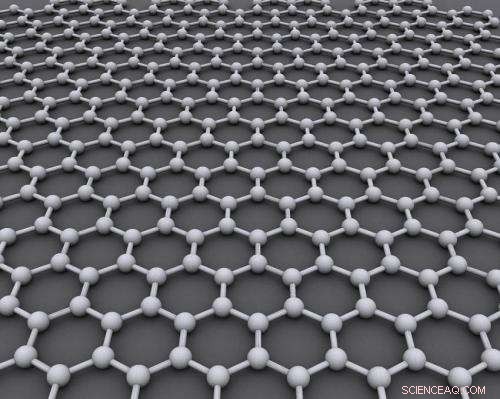

Grafeno el material maravilloso ultrafino con un solo átomo de carbono de espesor, promete aplicaciones tan impresionantes como resistente al desgaste, Recubrimientos sin fricción. Pero los primeros fabricantes deben poder producir grandes láminas de grafeno en condiciones controladas con precisión. Dirk van Baarle estudió cómo crece el grafeno a escala atómica y qué determina la fricción con otros materiales.

Calidad predecible

Casi perfectamente libre de fricción, El revestimiento resistente al desgaste en maquinaria podría generar enormes ahorros en combustible y mantenimiento. En el mundo de la nanotecnología, estos recubrimientos probablemente incluso tendrán aplicaciones que actualmente no somos capaces de predecir. En su investigación de doctorado, Dirk van Baarle estudió un candidato para tales recubrimientos:el grafeno. Van Baarle:"Es todo un desafío producir grafeno de una calidad predecible".

El grafeno solo es súper fuerte si la malla de átomos de carbono que componen el material tiene una forma perfectamente regular. Pero con los métodos de producción actuales, en la práctica, una hoja de grafeno casi siempre está formada por un mosaico de pequeñas piezas que se han injertado unas sobre otras. Van Baarle pudo observar casi por átomo de carbono en vivo cómo las islas de grafeno crecen unas hacia otras y cómo este proceso está influenciado por la temperatura y el sustrato. Este es el primer paso hacia un método de producción para hacer más grandes, hojas impecables de grafeno.

Patrón de alambre de pollo

El grafeno se produce espontáneamente cuando una superficie muy limpia de iridio entra en contacto con etileno (C2H4, un hidrocarburo) a una temperatura de alrededor de 700 grados Celsius. Las moléculas de gas se desintegran en la superficie caliente, dejando atrás los átomos de carbono, que forman espontáneamente una red de hexágonos enlazados, en un patrón de alambre de gallinero.

Para su investigación, Van Baarle utilizó un equipo único en el Laboratorio Huygens-Kamerlingh Onnes, el VT-STM (microscopio de túnel de barrido de temperatura variable). Este aparato consta de una minúscula aguja con una punta de unos pocos átomos de espesor. Se puede utilizar para escanear sistemáticamente una superficie con un grado de precisión tan alto (lo que de hecho está haciendo es medir el flujo de electricidad entre la aguja y la superficie) que incluso se pueden distinguir átomos individuales. Lo que hace que el instrumento Leiden sea único es que puede hacer esto incluso a temperaturas altas y variables.

Un hallazgo notable es que los procesos atómicos ocurren no solo en la capa creciente de grafeno. En la práctica, la superficie del iridio no coincide perfectamente con las capas atómicas del sustrato. El iridio forma amplios escalones en la superficie, donde el grafeno crece sobre él. Pero estos pasos pueden continuar creciendo debajo del grafeno o pueden retirarse como resultado de la realineación de los átomos de iridio en el sustrato. Este proceso, también, tiene que ser controlado de cerca para permitir que se formen hojas perfectas de grafeno.

Puntos de contacto

En la parte teórica de su investigación, Van Baarle desarrolló un modelo de cómo se produce la fricción a nivel atómico. Cuando dos superficies se deslizan una sobre la otra, los puntos de contacto reales tienen un tamaño de solo nanómetros, solo unos pocos átomos. La fricción es máxima cuando la rigidez de las nano-protuberancias es aproximadamente media:no demasiado blanda, pero tampoco demasiado rígido.

Van Baarle:"Uno de mis colegas está recubriendo un objeto con nanoagujas usando una técnica de litografía (una técnica que también se usa para chips de computadora). Estas agujas varían en rigidez, dependiendo de la dirección en la que se doblen. Esto significa que la fricción de la superficie es diferente en diferentes direcciones ". Esto puede ser útil, por ejemplo, para un revestimiento sobre un eje giratorio, para evitar que se mueva lateralmente.

"Internamente, ya estamos usando recubrimientos de grafeno en nuestro equipo para reducir la fricción sin usar lubricantes, "Explica Van Baarle." Ya ha dado lugar a una patente y una puesta en marcha, Nanocapas aplicadas. No es de extrañar que nuestro profesor Joost Frenken, ya ha ganado un premio de valorización ".