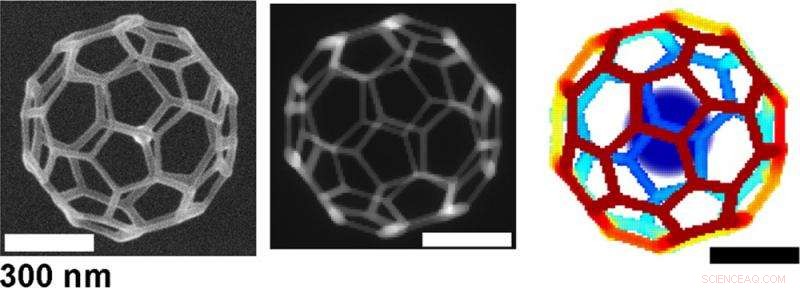

Se creó una malla de icosaedro truncado en 3D de 32 caras para probar la capacidad de la simulación para construir geometrías complejas con precisión. La imagen SEM del producto experimental final (izquierda) fue muy consistente con la estructura predicha por la imagen SEM virtual (centro) y el modelo de diseño simulado (derecha). Crédito:Laboratorio Nacional de Oak Ridge

Diseñar una estructura impresa en 3-D es bastante difícil cuando el producto tiene un tamaño de pulgadas o pies. Imagínese encogiéndolo más pequeño que una gota de agua, más pequeño incluso que un cabello humano, hasta que queda empequeñecido por una bacteria común.

Esta estructura increíblemente pequeña se puede hacer realidad con la deposición inducida por haz de electrones enfocado, o FEBID, esencialmente para imprimir en 3-D a nanoescala. FEBID utiliza un haz de electrones de un microscopio electrónico de barrido para condensar moléculas precursoras gaseosas en un depósito sólido en una superficie.

Previamente, este método fue laborioso, propenso a errores y poco práctico para crear estructuras complejas de más de unos pocos nanómetros. Ahora, un equipo del Laboratorio Nacional de Oak Ridge del Departamento de Energía, en colaboración con la Universidad de Tennessee y la Universidad Tecnológica de Graz, ha desarrollado un potente proceso de dibujo guiado por simulación para mejorar el FEBID e introducir nuevas posibilidades en la nanofabricación.

El líder del equipo Jason Fowlkes, un miembro del personal de investigación en el Centro de Ciencias de Materiales Nanofásicos de ORNL, una instalación para usuarios de la Oficina de Ciencias del DOE, dijo que el nuevo sistema integra el diseño y la construcción en un proceso simplificado que crea nanoestructuras complejas en 3-D.

Tablón de Harald, coautor del estudio en Graz, Austria, dijo que la capacidad de diseñar con precisión nanoestructuras personalizadas "abre una gran cantidad de aplicaciones novedosas en plasmónicos 3-D, nano-sensores independientes y elementos nanomecánicos en la nanoescala inferior que son casi imposibles de fabricar con otras técnicas ".

El proceso utiliza una simulación en 3-D para guiar el haz de electrones y replicar redes y mallas complejas entre 10 nanómetros y un micrón de tamaño. El modelo rastrea las rutas de dispersión de electrones y la liberación de electrones secundarios para predecir el patrón de deposición en la superficie del material y visualizar la estructura final de un experimento.

El aspecto innovador de este trabajo, según Fowlkes, es la convergencia de experimentos y simulación. La simulación guía la construcción experimental, mientras que los experimentos completados, Sucesivamente, proporcionar comentarios sobre la precisión y la fuerza de la simulación. Los diseños se introducen en el programa de simulación y dibujo, y cualquier inconsistencia entre los dos causada por la actividad de un electrón secundario puede detectarse antes del experimento.

"En su forma más simple, una vez que conocemos el perfil de emisión de esos electrones secundarios que no queremos, podemos diseñar alrededor de ellos, "Dijo Fowlkes.

Aunque es más lento que otros métodos de nanofabricación disponibles en la sala limpia del CNMS, el proceso FEBID es el único que puede producir nanoestructuras 3D de alta fidelidad, Dijo Fowlkes. Sin forma de "ver" las nanoestructuras durante la construcción, los investigadores anteriormente se basaban en prueba y error, ajustando manualmente los parámetros de construcción para producir las formas deseadas.

Fowlkes dijo que el equipo ahora se enfocará en purificar completamente las estructuras de contaminación por carbono. El proceso de purificación, llamada purificación in situ, elimina las impurezas durante la construcción, utilizando agua u oxígeno y un láser para liberar el carbono residual del precursor y eliminarlo de la estructura. La simulación puede incluso incorporar las tensiones del proceso de remoción de carbono y puede anticipar la transformación en el producto final.

"Podemos diseñar estructuras de manera que el patrón de escritura real parezca distorsionado, pero eso es teniendo en cuenta el hecho de que se retraerá y contraerá durante la purificación y luego se verá como la estructura adecuada, "Dijo Fowlkes.