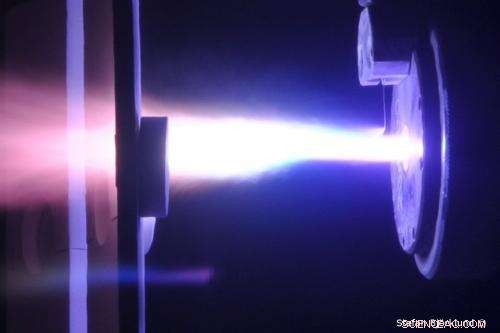

Crédito:SPS

Investigadores de la University West en Suecia han comenzado a utilizar nanopartículas en la capa de la superficie aislante del calor que protege los motores de los aviones del calor. En pruebas, esto aumentó la vida útil del recubrimiento en un 300%. Esto es algo que interesa en gran medida a la industria aeronáutica, y la esperanza es que los motores con las nuevas capas estén en producción dentro de dos años.

Para aumentar la vida útil de los motores de aviones, se rocía una capa de superficie termoaislante sobre los componentes metálicos. Gracias a esta capa extra, el motor está protegido del calor. La temperatura también se puede elevar, lo que conduce a una mayor eficiencia, emisiones reducidas, y disminución del consumo de combustible.

El objetivo del grupo de investigación de University West es poder controlar la estructura de la capa superficial para aumentar su vida útil y capacidad de aislamiento. Han utilizado diferentes materiales en su trabajo.

"La base es un polvo cerámico, pero también hemos probado agregar plástico para generar poros que hacen que el material sea más elástico, "dice Nicholas Curry, quien acaba de presentar su tesis doctoral sobre el tema.

Gran estrés en el material.

La capa cerámica está sometida a un gran esfuerzo cuando los enormes cambios de temperatura hacen que el material se expanda y contraiga alternativamente. Por lo tanto, hacer que la capa sea elástica es importante. En los últimos años, los investigadores se han centrado en perfeccionar aún más la microestructura, todo para que la capa sea de interés para la industria.

"Hemos probado el uso de una capa que se forma a partir de nanopartículas. Las partículas son tan finas que no podemos rociar el polvo directamente sobre una superficie. En cambio, primero mezclamos el polvo con un líquido que luego se rocía. Esto se llama aplicación de pulverización de plasma en suspensión ".

Las pruebas de choque simulan cambios de temperatura

Desde entonces, el Dr. Curry y sus colegas han probado la nueva capa miles de veces en lo que se conoce como "pruebas de choque térmico" para simular los cambios de temperatura en el motor de un avión. Ha resultado que la nueva capa de revestimiento dura al menos tres veces más que una capa convencional, mientras que tiene una baja capacidad de conducción de calor.

"Un motor de avión que dura más no necesita someterse a costosos, "servicio" que consume mucho tiempo con tanta frecuencia; esto ahorra dinero a la industria aeronáutica. La nueva tecnología también es significativamente más barata que la tecnología convencional, lo que significa que más empresas podrán comprar el equipo ".

La investigación en University West se lleva a cabo en estrecha colaboración con el fabricante de motores de avión GKN Aerospace (anteriormente Volvo Aero) y Siemens Industrial Turbomachinery. que fabrica turbinas de gas. La idea es que la nueva capa se utilice tanto en motores de aviones como en turbinas de gas dentro de dos años.

¿Qué sucede con el material durante períodos de tiempo más prolongados?

Uno de los problemas más importantes que deben resolver los investigadores es cómo pueden monitorear lo que sucede con la estructura del recubrimiento a lo largo del tiempo. y comprender cómo funciona la microestructura en la capa.

"Una capa superficial convencional parece un sándwich, con capa sobre capa. La capa de superficie que producimos con el nuevo método se puede comparar más con las columnas verticales. Esto hace que la capa sea más flexible y más fácil de monitorear. Y se adhiere al metal, independientemente de si la superficie es completamente lisa o no. Lo más importante no es el material en sí, pero que poroso es, "Dice el Dr. Curry.

Cómo funciona la aplicación de pulverización térmica

Las capas superficiales de los motores de avión y las turbinas de gas se denominan revestimiento de barrera térmica y se fabrican mediante un método denominado aplicación de pulverización térmica. Se rocía un polvo cerámico sobre una superficie a una temperatura muy alta:7, 000 a 8, 000 grados C, utilizando una corriente de plasma. Las partículas de cerámica se derriten y golpean la superficie, donde forman una capa protectora de aproximadamente medio milímetro de espesor.