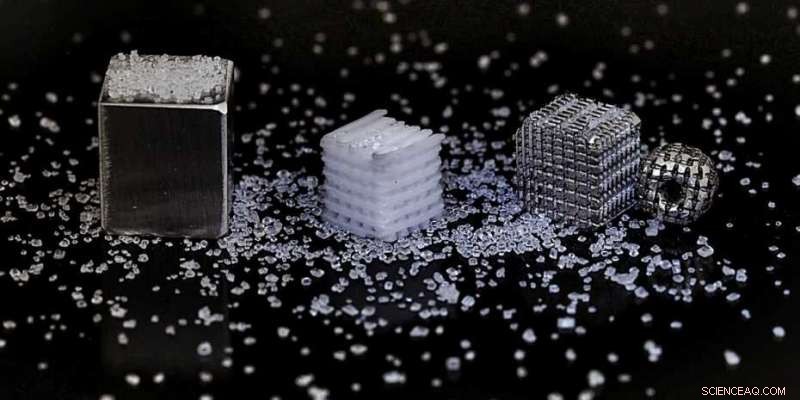

¿Cómo se convierte la sal y el magnesio (izquierda) en un implante óseo con poros estructurados regularmente (derecha)? Los investigadores de ETH desarrollaron un método utilizando una plantilla de sal impresa en 3D (centro). Crédito:Laboratorio de Física y Tecnología de los Metales / Materiales complejos / ETH Zurich

Con la ayuda de una plantilla de sal impresa en 3-D, Los investigadores de ETH han logrado producir andamios de magnesio con porosidad estructurada que son adecuados para implantes óseos bioabsorbibles.

Para el tratamiento de fracturas óseas complejas o incluso partes óseas faltantes, los cirujanos suelen desplegar implantes metálicos. En este contexto, una alternativa atractiva a los materiales tradicionales como el titanio bioinerte son el magnesio biodegradable y sus aleaciones. Los implantes hechos de este último metal ligero son ventajosos porque pueden biodegradarse en el cuerpo, que puede absorber magnesio como nutriente mineral, haciendo innecesaria una segunda cirugía para la extracción del implante. Para promover una curación rápida, el diseño de los implantes o sus superficies debe estar dirigido a promover la adhesión celular o incluso el crecimiento. Por lo tanto, los investigadores de materiales del Laboratorio de Física y Tecnología de los Metales y el Grupo de Materiales Complejos en ETH Zurich han colaborado para desarrollar un nuevo procedimiento para la fabricación de implantes de magnesio que contienen numerosos poros ordenados estructuralmente pero aún conservan su estabilidad mecánica. Este desarrollo es el tema de un próximo artículo en Advanced Materials.

Andamios de magnesio

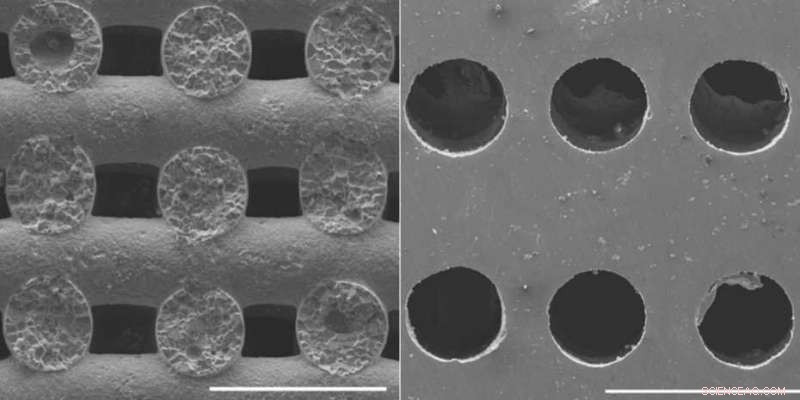

Para crear una estructura porosa, los investigadores primero imprimieron una plantilla de sal tridimensional utilizando una impresora 3-D. Porque puro La sal de mesa estándar no es apta para imprimir. desarrollaron una pasta de sal similar a un gel para este propósito. Los diámetros de los puntales y los espacios de la plantilla de sal se pueden adaptar mediante el proceso de impresión. Para obtener una resistencia mecánica suficiente, la estructura de la sal se sinterizó posteriormente. Durante la sinterización, los materiales de grano fino se calientan significativamente, mientras que la temperatura se elige de forma segura por debajo del punto de fusión de la pasta para retener la estructura de la pieza de trabajo.

Plantilla de sal impresa en 3D (izquierda, escala:1 mm), en el que en un paso adicional se infiltra la masa fundida de magnesio. Después de la lixiviación de la sal, magnesio con restos de poros dispuestos regularmente (r.). Crédito:Laboratorio de Física y Tecnología de los Metales / Materiales complejos / ETH Zurich

El siguiente paso fue infiltrar los poros con magnesio fundido. "Los infiltrados obtenidos de esta manera son mecánicamente muy estables y se pueden pulir fácilmente, torneado y moldeado, "dice Jörg Löffler, Catedrático de Física y Tecnología de los Metales en el Departamento de Materiales. Después de dar forma mecánica, los investigadores disolvieron la sal, dejando un implante de magnesio puro con numerosos, poros estructurados regularmente.

Decisivo para el éxito clínico

"La posibilidad de controlar el tamaño de los poros, La distribución y orientación en el material es decisiva para el éxito clínico. porque a las células óseas les gusta crecer en estos poros, "dice Löffler. El crecimiento en los poros es a su vez decisivo para la rápida integración del implante en el hueso.

El nuevo procedimiento para fabricar estas estructuras de plantilla a partir de sal se puede aplicar a otros materiales además del magnesio. Los coautores Martina Cihova y el Dr. Kunal Masania esperan que el proceso también se pueda utilizar para adaptar geometrías de poros en polímeros, cerámicas y otros metales ligeros.

La idea de este nuevo procedimiento de fabricación surgió en el marco de la tesis de maestría de Nicole Kleger, cuyo estudio fue apoyado por un estipendio ETH Zurich Excellence Scholarship &Opportunity. Su trabajo también fue premiado con la medalla ETH por excelentes tesis de maestría. Nicole Kleger es ahora estudiante de doctorado en el Grupo de Materiales Complejos del profesor de ETH André Studart, bajo cuya dirección se imprimió en 3D la plantilla de sal inicial. En su proyecto de tesis doctoral, Kleger está desarrollando aún más el procedimiento de impresión en 3D.