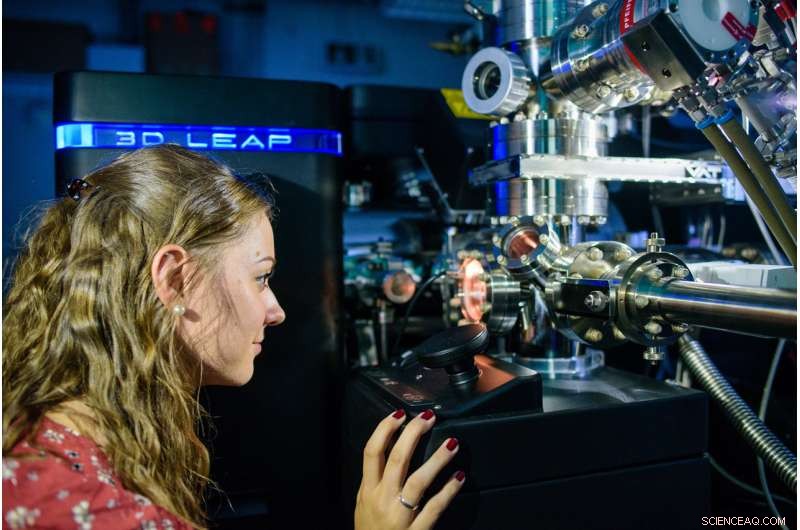

El Laboratorio de Tomografía Atom Probe de la Universidad de Saarland. Crédito:Oliver Dietze

Usando técnicas de aprendizaje automático, Los informáticos y los científicos de materiales de Saarbrücken han desarrollado ahora un método que es mucho más preciso y objetivo que los procedimientos de control de calidad convencionales. Sus resultados acaban de publicarse en Informes científicos .

Cuando científicos de dos disciplinas colaboran en un proyecto de investigación, primero necesitan aprender a hablar el mismo idioma. "Pasó bastante tiempo antes de que los científicos de la computación entendieran por qué las estructuras internas de un material y su representación en forma de imagen juegan un papel tan importante para los científicos de materiales". "dice Dominik Britz, un doctorado estudiante del Departamento de Materiales Funcionales de la Universidad de Saarland. Estas estructuras internas son importantes porque están muy ligadas a las propiedades que exhibe el material.

"Dado que los aceros modernos se suministran en variedades cada vez mayores y debido a que presentan estructuras internas cada vez más complejas, las tolerancias de error son cada vez más estrictas. Esto plantea un gran desafío para los ingenieros que desarrollan nuevos aceros y que necesitan cumplir con estrictos requisitos de calidad. "dice Britz.

Seyed Majid Azimi, del Instituto Max Planck de Informática, intentó explicarle a Dominik Britz cómo los métodos de aprendizaje profundo que emplea pueden producir resultados significativamente más precisos que cualquiera de los análisis de imágenes realizados manualmente por científicos expertos en materiales. Para lograr tales resultados, Azimi alimenta su computadora de alto rendimiento con datos de imágenes que previamente fueron clasificados por expertos. Estos datos se utilizan para entrenar los modelos de computadora, y estos modelos se prueban posteriormente comparándolos con conjuntos adicionales de datos de imágenes clasificados por humanos. Pero, ¿cómo es posible que la computadora genere resultados tan sorprendentemente buenos sin tener un conocimiento real de los materiales involucrados?

En este estudio en particular, que se centró en la clasificación de microestructuras de acero, la respuesta está en comprender el proceso de producción del acero. "La fabricación de aceros especiales es un proceso extremadamente complejo que depende de muchos factores individuales, incluida la composición química del material, el proceso de laminación utilizado y los tipos de tratamiento térmico al que se somete el material. Cada etapa del proceso de producción influye en la estructura interna del acero, "explica Dominik Britz.

Los científicos de materiales se refieren a esta estructura interna como la "microestructura" del material. La microestructura está compuesta por "granos, "cada uno de los cuales es un cristalito diminuto con una estructura cristalina particular. Pero los granos vecinos también difieren en términos de su orientación espacial. De hecho, los granos difieren no solo en términos de su orientación, sino también en términos de sus formas individuales y su conectividad espacial, resultando en microestructuras de alta complejidad geométrica. "Estas estructuras extremadamente complejas se pueden hacer visibles durante el desarrollo del material y las etapas de control de calidad mediante la toma de imágenes microscópicas. Las muestras especialmente preparadas se evalúan mediante microscopía óptica y electrónica, "explica Britz.

La clasificación de un material implica comparar estas imágenes de microscopio con imágenes de referencia que exhiben una microestructura geométrica típica. Tiempo extraordinario, Los ingenieros experimentados en los departamentos de aseguramiento de la calidad de la empresa desarrollan un ojo perspicaz que les permite decidir con qué microestructura de acero en particular están tratando. "Pero incluso estos expertos experimentados a veces hacen una llamada incorrecta, ya que las diferencias entre las imágenes a veces son apenas perceptibles a simple vista. Aunque los humanos son bastante buenos para distinguir pequeñas diferencias relativas, no somos muy buenos para reconocer estándares geométricos absolutos, "explica el profesor Frank Muecklich, quien supervisó el estudio. Muecklich también es director del Steinbeis Materials Engineering Center Saarland (MECS) en Saarbrücken, cuyo personal participó en el estudio.

Profesor Frank Muecklich. Crédito:Maximilian Schlosser

Los científicos de materiales estaban interesados en encontrar un procedimiento objetivo que fuera mucho menos propenso a errores del usuario y que pudiera aplicarse independientemente del nivel de experiencia del usuario. "Los métodos de aprendizaje automático permiten a las computadoras reconocer patrones complejos muy rápidamente y asignar la geometría de las microestructuras en imágenes microscópicas. Pueden aprender las características de microestructuras previamente clasificadas y compararlas con patrones reconocidos. "explica Muecklich. Con este enfoque, El equipo de investigación de Saarbrücken pudo determinar las microestructuras de acero con bajo contenido de carbono con un nivel de precisión que antes no era posible. "Al utilizar nuestro sistema de clasificación microestructural, logramos un nivel de precisión de alrededor del 93 por ciento. Con métodos convencionales, solo alrededor del 50 por ciento de las muestras de materiales están correctamente clasificadas, "dice Muecklich.

Los resultados se publican en Informes científicos .