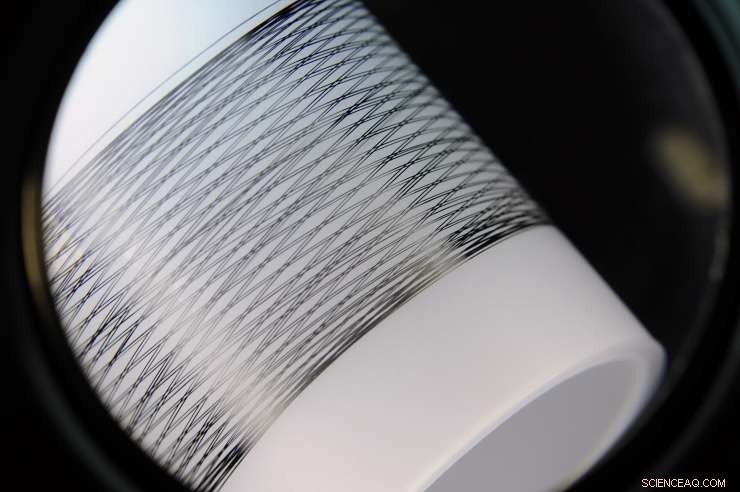

El ingeniero de investigación del profesor Satish Kumar M.G. Kamath examina el precursor y las fibras de carbono procesadas en Georgia Tech. Crédito:Gary Meek

Las fibras de carbono son más fuertes y ligeras que el acero, y los materiales compuestos basados en polímeros reforzados con fibra de carbono se están utilizando en una gama cada vez mayor de la industria aeroespacial, automotor, y otras aplicaciones, incluidas las principales secciones del avión Boeing 787. Se cree ampliamente es más, que la tecnología de fibra de carbono tiene el potencial de producir compuestos al menos 10 veces más fuertes que los que se utilizan en la actualidad.

Un equipo de investigación del Instituto de Tecnología de Georgia ha desarrollado una técnica novedosa que marca un nuevo hito en la resistencia y el módulo de las fibras de carbono. Este enfoque alternativo se basa en una técnica innovadora para hilar poliacrilonitrilo (PAN), una resina de polímero orgánico que se utiliza para fabricar fibras de carbono.

El trabajo es parte de un período de cuatro años, Proyecto de $ 9,8 millones patrocinado por la Agencia de Proyectos de Investigación Avanzada de Defensa (DARPA) para mejorar la resistencia de los materiales de fibra de carbono. La investigación se informó recientemente en la revista Carbón .

"Mediante el uso de una técnica de hilado en gel para procesar el copolímero de poliacrilonitrilo en fibras de carbono, Hemos desarrollado fibras de carbono de próxima generación que exhiben una combinación de resistencia y módulo nunca antes vista con el método convencional de hilado en solución, "dijo Satish Kumar, profesor de la Escuela de Ciencia e Ingeniería de Materiales de Georgia Tech que dirige el proyecto. "Además, nuestro trabajo muestra que el enfoque de hilado en gel proporciona un camino para mejoras aún mayores ".

La fotografía muestra una fibra de carbono de alta resistencia y alto módulo procesada en Georgia Tech. Crédito:Gary Meek, Georgia Tech

Kumar explicó que el módulo de tracción, una medida de rigidez, se refiere a la fuerza necesaria para estirar un material en una cantidad determinada. La resistencia a la tracción expresa cuánta fuerza se requiere para romper realmente el material.

En gel hilado, la solución se convierte primero en un gel; esta técnica une las cadenas de polímero y produce fuertes fuerzas entre cadenas que aumentan la resistencia a la tracción. El hilado de gel también aumenta la orientación direccional de las fibras, que también aumenta la fuerza. Por el contrario, en hilatura en solución convencional, un proceso desarrollado hace más de 60 años, La solución de copolímero PAN se convierte directamente en una fibra sólida sin el estado de gel intermedio y produce un material menos robusto.

La fibra de carbono hilada en gel producida por el equipo de Kumar se probó en 5,5 a 5,8 gigapascales (GPa), una medida de resistencia a la tracción máxima, y tenía un módulo de tracción en el rango de 354-375 GPa. El material se produjo en una línea de carbonización continua en Georgia Tech que se construyó para este proyecto DARPA.

"Esta es la combinación más alta de resistencia y módulo para cualquier fibra continua reportada hasta la fecha, ", Dijo Kumar." Y a una longitud de trocha corta, La resistencia a la tracción de la fibra se midió hasta 12,1 GPa, que es el valor de resistencia a la tracción más alto jamás reportado para una fibra de carbono a base de PAN ".

Es más, Kumar señaló, la estructura interna de estas fibras de carbono hiladas en gel medidas a nanoescala mostró menos imperfecciones que las fibras de carbono comerciales de última generación, como IM7. Específicamente, las fibras hiladas en gel muestran un grado menor de entrelazamientos de cadenas de polímero que las producidas por hilatura en solución. Este menor número de entrelazamientos se debe al hecho de que el hilado en gel utiliza concentraciones más bajas de polímero que los métodos de hilado en solución.

Kumar y su equipo convierten la mezcla de polímero hilado en gel en fibras de carbono mediante un proceso de tratamiento selectivo llamado pirólisis. en el que el polímero hilado se somete gradualmente tanto a calor como a estiramiento. Esta técnica elimina grandes cantidades de hidrógeno, oxígeno, y nitrógeno del polímero, dejando principalmente carbono que aumenta la resistencia.

"Es importante recordar que el rendimiento actual de las fibras de carbono a base de PAN hilado en solución se ha logrado después de muchos años de optimización de materiales y procesos; sin embargo, hasta la fecha se han llevado a cabo estudios de optimización de procesos y materiales muy limitados en el PAN hilado en gel fibra, "Kumar dijo." En el futuro, creemos que la optimización de materiales y procesos, circularidad mejorada de la fibra, y una mayor homogeneidad de la solución aumentará aún más la resistencia y el módulo del método de hilado en gel ".