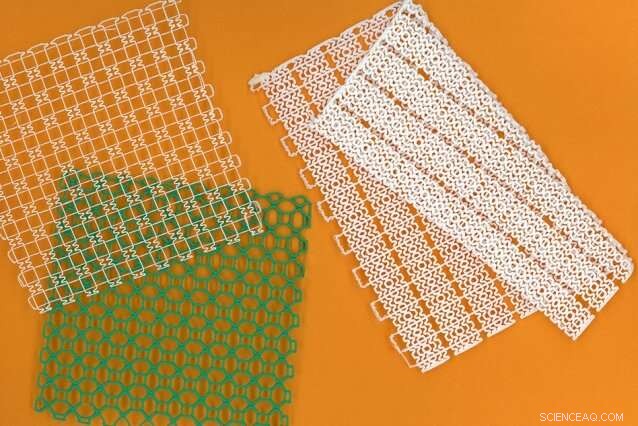

Malla elástica con estampado 3-D de los ingenieros del MIT, con patrones personalizados diseñados para ser flexibles pero fuertes, para uso en tobilleras y rodilleras. Crédito:Felice Frankel

Audífonos, coronas dentales, y las prótesis de extremidades son algunos de los dispositivos médicos que ahora se pueden diseñar y personalizar digitalmente para pacientes individuales, gracias a la impresión 3D. Sin embargo, Estos dispositivos generalmente están diseñados para reemplazar o soportar huesos y otras partes rígidas del cuerpo. y a menudo se imprimen a partir de sólidos, material relativamente inflexible.

Ahora los ingenieros del MIT han diseñado Materiales de malla impresos en 3-D cuya flexibilidad y dureza pueden sintonizar para emular y soportar tejidos más blandos como músculos y tendones. Pueden adaptar las intrincadas estructuras de cada malla, e imaginan que el material similar a una tela resistente pero elástica se utilizará como personalizado, soportes portátiles, incluyendo tobilleras o rodilleras, e incluso dispositivos implantables, como mallas para hernias, que se adapte mejor al cuerpo de una persona.

Como demostración, el equipo imprimió una malla flexible para usar en una tobillera. Adaptaron la estructura de la malla para evitar que el tobillo se girara hacia adentro, una causa común de lesiones, mientras permitían que la articulación se moviera libremente en otras direcciones. Los investigadores también fabricaron un diseño de rodillera que podría adaptarse a la rodilla incluso cuando se dobla. Y, produjeron un guante con una malla impresa en 3D cosida en su superficie superior, que se ajusta a los nudillos de un usuario, proporcionando resistencia contra los apretones involuntarios que pueden ocurrir después de un derrame cerebral.

"Este trabajo es nuevo porque se centra en las propiedades mecánicas y geometrías necesarias para soportar los tejidos blandos, "dice Sebastian Pattinson, quien realizó la investigación como postdoctorado en el MIT.

Pattinson, ahora en la facultad de la Universidad de Cambridge, es el autor principal de un estudio publicado hoy en la revista Materiales funcionales avanzados . Sus coautores del MIT incluyen a Meghan Huber, Sanha Kim, Jongwoo Lee, Sarah Grunsfeld, Ricardo Roberts, Gregory Dreifus, Christoph Meier, y Lei Liu, así como el profesor Sun Jae en Ingeniería Mecánica Neville Hogan y el profesor asociado de ingeniería mecánica A. John Hart.

Montando la ola de colágeno

Las mallas flexibles del equipo se inspiraron en lo flexible, naturaleza conformable de los tejidos.

"La ropa y los dispositivos impresos en 3D tienden a ser muy voluminosos, ", Dice Pattinson." Estábamos tratando de pensar en cómo podemos hacer que las construcciones impresas en 3D sean más flexibles y cómodas, como textiles y tejidos ".

Pattinson encontró más inspiración en el colágeno, la proteína estructural que constituye gran parte de los tejidos blandos del cuerpo y se encuentra en los ligamentos, tendones y músculos. Bajo un microscopio el colágeno puede parecerse a las curvas, hebras entrelazadas, similar a las cintas elásticas trenzadas sueltas. Cuando estirado, este colágeno inicialmente lo hace tan fácilmente, a medida que se enderezan las torceduras de su estructura. Pero una vez tensa las hebras son más difíciles de extender.

Inspirado en la estructura molecular del colágeno, Pattinson diseñó patrones ondulados, que imprimió en 3D utilizando poliuretano termoplástico como material de impresión. Luego fabricó una configuración de malla para que pareciera elástica pero resistente, tela flexible. Cuanto más alto diseñó las olas, cuanto más se pueda estirar la malla con poca tensión antes de volverse más rígida, un principio de diseño que puede ayudar a adaptar el grado de flexibilidad de una malla y ayudarla a imitar el tejido blando.

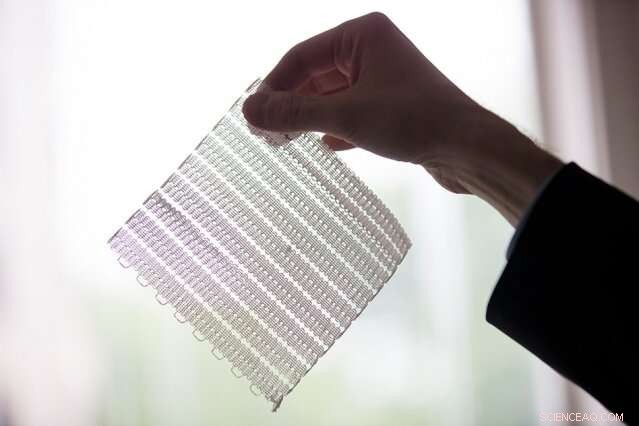

Las mallas 3-D están diseñadas para ser ligeras y adaptables, similar a la tela y los textiles. Crédito:Felice Frankel

Los investigadores imprimieron una tira larga de la malla y probaron su soporte en los tobillos de varios voluntarios sanos. Para cada voluntario, el equipo adhirió una tira a lo largo de la parte exterior del tobillo, en una orientación que predijeron que apoyaría el tobillo si se volviera hacia adentro. Luego, colocaron el tobillo de cada voluntario en un robot de medición de rigidez del tobillo, llamado, lógicamente, Anklebot, que se desarrolló en el laboratorio de Hogan. El Anklebot movió su tobillo en 12 direcciones diferentes, y luego midió la fuerza que ejercía el tobillo con cada movimiento, con la malla y sin ella, para comprender cómo la malla afectó la rigidez del tobillo en diferentes direcciones.

En general, encontraron que la malla aumentaba la rigidez del tobillo durante la inversión, sin dejar de ser relativamente afectado mientras se movía en otras direcciones.

"La belleza de esta técnica radica en su simplicidad y versatilidad. La malla se puede hacer en una impresora 3D básica de escritorio, y la mecánica se puede adaptar para que coincida con precisión con la de los tejidos blandos, "Dice Hart.

Más rígido cortinas más frescas

La tobillera del equipo se fabricó con un material relativamente elástico. Pero para otras aplicaciones, como mallas implantables para hernias, puede ser útil incluir un material más rígido, eso es al mismo tiempo igual de conforme. Para tal fin, el equipo desarrolló una forma de incorporar fibras e hilos más fuertes y rígidos en una malla flexible, imprimiendo fibras de acero inoxidable sobre regiones de una malla elástica donde se necesitarían propiedades más rígidas, luego imprime una tercera capa elástica sobre el acero para intercalar el hilo más rígido en la malla.

La combinación de materiales rígidos y elásticos puede dar a una malla la capacidad de estirarse fácilmente hasta un punto, después de lo cual comienza a endurecerse, proporcionando un apoyo más fuerte para prevenir, por ejemplo, un músculo por sobreesfuerzo.

The team also developed two other techniques to give the printed mesh an almost fabric-like quality, enabling it to conform easily to the body, even while in motion.

"One of the reasons textiles are so flexible is that the fibers are able to move relative to each other easily, " Pattinson says. "We also wanted to mimic that capability in the 3-D-printed parts."

In traditional 3-D printing, a material is printed through a heated nozzle, capa por capa. When heated polymer is extruded it bonds with the layer underneath it. Pattinson found that, once he printed a first layer, if he raised the print nozzle slightly, the material coming out of the nozzle would take a bit longer to land on the layer below, giving the material time to cool. Como resultado, it would be less sticky. By printing a mesh pattern in this way, Pattinson was able to create a layers that, rather than being fully bonded, were free to move relative to each other, and he demonstrated this in a multilayer mesh that draped over and conformed to the shape of a golf ball.

Finalmente, the team designed meshes that incorporated auxetic structures—patterns that become wider when you pull on them. Por ejemplo, they were able to print meshes, the middle of which consisted of structures that, when stretched, became wider rather than contracting as a normal mesh would. This property is useful for supporting highly curved surfaces of the body. Con ese fin, the researchers fashioned an auxetic mesh into a potential knee brace design and found that it conformed to the joint.

"There's potential to make all sorts of devices that interface with the human body, " Pattinson says. Surgical meshes, orthoses, even cardiovascular devices like stents—you can imagine all potentially benefiting from the kinds of structures we show."

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.