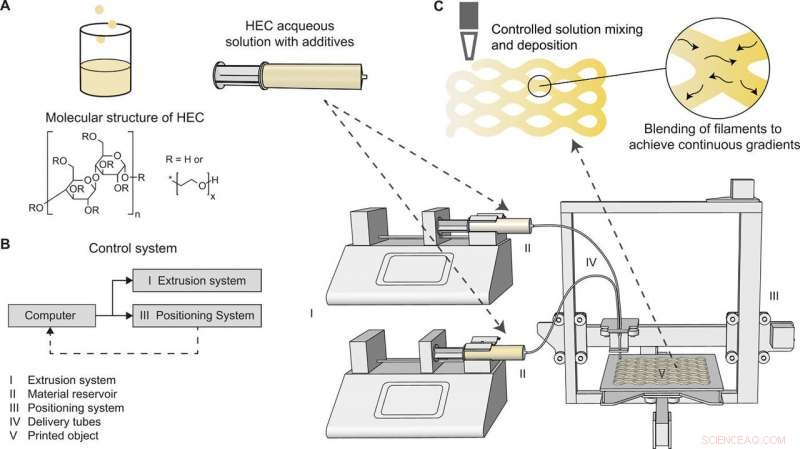

Esquemas del proceso de fabricación para imprimir gradientes continuos. (A) Esquema de la preparación de soluciones de impresión. La hidroxietilcelulosa (HEC) en forma de polvo se disuelve en agua y se mezcla con aditivos en un vaso de precipitados antes de transferirla a una jeringa. (B) Diagrama del sistema de control y esquemas del sistema de impresión 3D. El diagrama (izquierda) muestra el flujo de trabajo de comunicación que sincroniza el sistema de extrusión (I) y el sistema de posicionamiento (III) a través de un circuito de retroalimentación. El sistema de impresión 3D (derecha) consta de (I) un sistema de extrusión (una o dos bombas de jeringa), (II) los reservorios (jeringas), y (III) un sistema de posicionamiento (impresora 3D personalizada de bajo costo TEVO Tarantula i3). Los tubos de entrega (IV) están equipados con puntas de extrusión y transportan las soluciones de impresión y depositan los filamentos de las soluciones en la plataforma de impresión (V). (C) Ilustración que muestra la mezcla de filamentos después de la deposición. Los filamentos vecinos se mezclan entre sí a través de la difusión a escala molecular, creando así objetos uniformes y gradientes continuos. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Los materiales funcionalmente graduados (FGM) permiten diversas aplicaciones en campos multidisciplinarios desde la biomedicina hasta la arquitectura. Sin embargo, su fabricación puede ser tediosa en relación con la continuidad del gradiente, flexión interfacial y libertad direccional. La mayor parte del software de diseño comercial no incluye datos de gradiente de propiedad, lo que dificulta la exploración del espacio de diseño adecuado para las MGF. En un nuevo informe sobre Avances de la ciencia , Pedro A.G.S. Giachini y un equipo de investigación en arquitectura y urbanismo, inteligencia física y medicina, en los EE.UU., Alemania y Turquía diseñaron un enfoque combinado de ingeniería de materiales y procesamiento digital. El método facilitó el multimaterial basado en extrusión, fabricación aditiva de productos a base de celulosa, materiales viscoelásticos sintonizables.

Los constructos se mantuvieron continuos, Gradientes de rigidez multidimensionales y de alto contraste. Giachini y col. estableció un método para diseñar conjuntos de materiales a base de celulosa con composiciones similares, sin embargo, con distintas propiedades mecánicas y reológicas. El equipo también desarrolló paralelamente un flujo de trabajo digital para incorporar información de gradiente en modelos de diseño con planificación de ruta de fabricación integrada. El equipo combinó las herramientas físicas y digitales para lograr gradientes de rigidez similares a través de múltiples vías para lograr posibilidades de diseño abiertas que antes se limitaban al acoplamiento rígido de material y geometría.

Los materiales con clasificación funcional (MGF) pueden cambiar gradualmente la composición o la estructura de forma continua, de manera escalonada para dar lugar a propiedades cambiantes de un compuesto. Los principios del diseño de materiales son similares a muchos sustratos naturales, construido para cumplir con múltiples, a veces requisitos de diseño contradictorios en diversos campos, incluidos los recubrimientos de película delgada, ingeniería y arquitectura biomédica. Las MGF pueden distribuir mejor el estrés en las interfaces, Programar la deformación de los actuadores blandos e influir en la velocidad de migración de la celda.

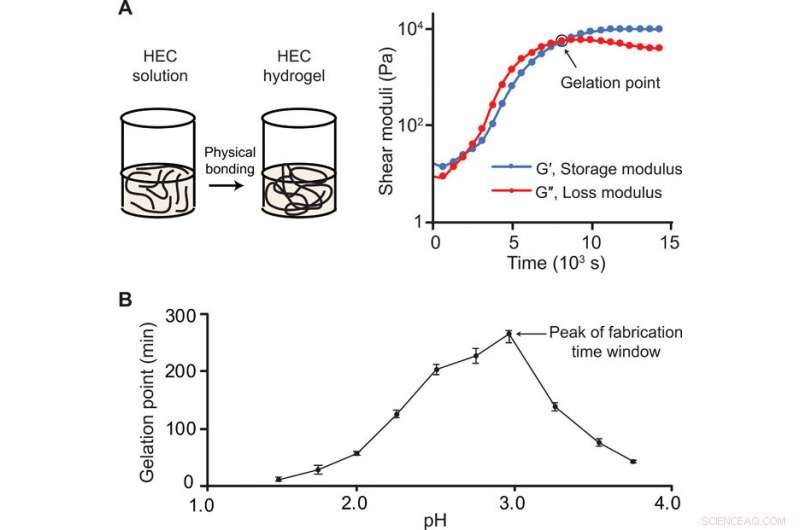

Propiedades reológicas de la solución de impresión. (A) Un esquema de la izquierda muestra la gelificación de la solución de impresión como resultado de la unión física. El gráfico de los módulos de corte frente al tiempo de la derecha muestra el punto de gelificación que se produce a ~ 5800 s. Por convención, el punto de gelificación se define como el punto en el tiempo en el que el módulo de almacenamiento G 'se vuelve mayor que el módulo de pérdida G ”después de la disolución inicial de las especies de HEC. (B) Un gráfico que muestra la dependencia del tiempo de gelificación en función del pH de las soluciones de impresión. El pH se ajustó mediante la adición de cantidades variables de CA. Las barras de error indican la DE de tres ensayos. La trama revela que el punto de gelificación más alto, y por lo tanto la ventana de tiempo de impresión más larga, ocurre a un pH de ~ 3.0. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Giachini y col. hidroxietilcelulosa seleccionada (HEC); un derivado espesante y gelificante de la celulosa como material base, debido a su no tóxico, constitución biodegradable y respetuosa con el medio ambiente. El punto de gelificación de HEC se produjo a los 96 minutos, transición de una solución acuosa a un hidrogel sólido. Los científicos optimizaron los parámetros de la solución para minimizar la tasa de viscosidad de la solución. Cuando agregaron ácido cítrico (CA) a la solución, la velocidad de gelificación se ralentizó al máximo para lograr una consistencia de extrusión satisfactoria. Luego, el equipo caracterizó el material impreso para comprender el efecto de los aditivos, donde la adición de lignina aumentó significativamente la rigidez y la resistencia a la tracción, mientras que la inclusión de CA disminuyó estas propiedades mecánicas. Las soluciones combinadas diferenciadas de lignina y CA proporcionaron una variedad de propiedades mecánicas para imprimir objetos con gradientes de propiedad. Luego, el equipo notó una disminución en la rigidez y un aumento en el tamaño y el peso de las muestras impresas con el aumento de la humedad relativa. que exploraron para aplicaciones que involucren estructuras que cambian de forma.

Biocompatibilidad del material y su disolución en agua. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Durante el flujo de trabajo del diseño a la fabricación, el equipo combinó modelos geométricos con datos de gradiente para crear datos de FGM y generar un código de fabricación. Como plataforma para este flujo de trabajo, usaron Grasshopper; una interfaz de programación visual integrada en el software de modelado 3D Rhinoceros 3-D. El equipo varió los parámetros de fabricación para crear los objetos graduados de interés superponiendo capas, variando la cantidad de material y su composición.

La fluidez de los materiales con menor viscosidad proporcionó continuidad al objeto, mientras que las mezclas más viscosas alteraron discretamente la rigidez. La difusión entre materiales contrastantes garantizó la continuidad entre capas para crear láminas de material continuas y flexibles con refuerzos estampados. La tasa de deposición dependía de la tasa de extrusión de las bombas de jeringa y la velocidad de la boquilla de la impresora. Giachini y col. incrustó estos parámetros de fabricación en los datos geométricos y tradujo los datos en comandos de fabricación para coordinar la distribución del material, explore el flujo de materiales y permita trayectorias de deposición iguales para fabricar objetos con rigidez geométrica variada.

Tasa de deposición ajustable. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Diseñaron datos de proporciones de mezcla, para su traducción a códigos de fabricación que modificaron la velocidad de extrusión de las bombas de jeringa y desarrollaron una estrategia computacional para optimizar la ruta de deposición para abordar los desafíos de la configuración. La muestra fabricada utilizando la ruta optimizada por gradiente mostró un mayor contraste de material inmediatamente después de la deposición. El equipo ajustó los gradientes a escala local y global utilizando las estrategias desarrolladas. Ajustaron la rigidez local de acuerdo con el módulo de Young del material para controlar la distribución del material e influir en la deformación del objeto. Por ejemplo, Giachini y col. sometió los materiales a fuerzas externas para lograr distintos comportamientos de deformación mediante la distribución de la rigidez a lo largo de direcciones o patrones específicos.

El enfoque de utilizar fuerza externa para generar la forma final de un objeto inicialmente plano permitirá a los diseñadores aprovechar las estrategias de fabricación simplificadas en 2-D y evitar los complejos procesos de 3-D. El método tendrá aplicaciones en diseños de productos industriales, sistemas de diseño arquitectónico que exploran la flexión elástica de objetos planos para lograr la integridad de la forma y la estructura y en el desarrollo de mecanismos compatibles y robótica blanda. El equipo validó sus observaciones experimentales mediante una simulación, que reflejaba el prototipo físico, proporcionando retroalimentación sobre la distribución de tensiones en la muestra deformada.

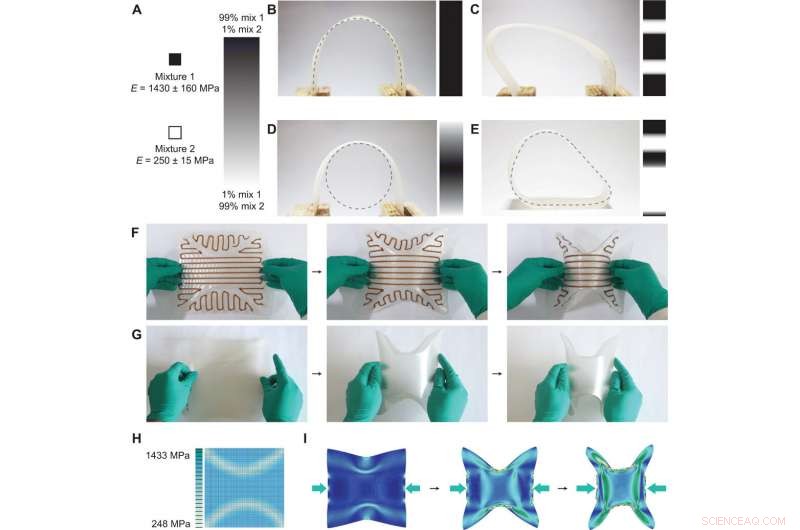

Muestras que muestran deformación programable debido a variación de rigidez con patrón. (A) Un esquema que muestra los gradientes de rigidez representados por una imagen en escala de grises. La mezcla 1 tiene 10% en peso de mezcla base, y la mezcla 2 tiene 10% en peso de mezcla de base y 4% en peso de CA. (B a E) Tiras delgadas de celulosa de idéntico tamaño se imprimieron con varios perfiles de gradiente de rigidez a lo largo de su longitud y exhiben diferentes perfiles de curvatura cuando se someten al mismo desplazamiento externo. (B) Fotografía que muestra que la rigidez homogénea (sin gradiente) resultó en un perfil de curvatura simétrico. (C) Fotografía que muestra que las regiones discretas de la mezcla más débil dieron como resultado un comportamiento similar a una bisagra que distorsionó el perfil de curvatura de esta tira de la curva simétrica no graduada. (D) La fotografía que muestra un gradiente sinusoidal gradual dio como resultado un perfil de curvatura que se aproxima a un círculo. (E) Fotografía que muestra que la forma deseada de extremo cerrado de esta tira se logró a través del gradiente de rigidez impreso, donde las regiones más débiles se doblaban más fácilmente que las regiones más rígidas. (F y G) Serie de fotografías de láminas graduadas flexibles que transfirieron carga en dirección transversal a grandes deformaciones de carrocería en dirección longitudinal para un efecto de plegado programado. Estos comportamientos programados idénticos se lograron mediante diferentes métodos, como se describe en la sección "Patrones y aplicaciones del gradiente de rigidez". (F) Muestra que exhibe diferenciación de rigidez geométrica a través de la colocación direccional de nervios de refuerzo de sección transversal más alta. (G) Muestra que exhibe diferenciación del módulo E lograda mediante el uso de una mezcla de mayor contenido de CA en las regiones que debían plegarse. (H) Un modelo de malla digital de la hoja presentada en la parte (G). Se aplicó una gradación fina de los valores del módulo E para aproximar el gradiente continuo de la hoja. (I) Serie de instantáneas de la simulación FEM que se desarrolló para predecir el comportamiento de plegado programado bajo un par de fuerzas aplicadas, representado por las flechas azules del bloque (crédito de la foto:Sachin S. Gupta, Universidad de Stuttgart). Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

De este modo, Pedro A.G.S. Giachini y sus colegas combinaron la ingeniería de materiales y el procesamiento digital para controlar la mezcla y la deposición del material para extruir sintonizable, materiales viscoelásticos con continuo, Gradientes de rigidez multidireccionales y de alto contraste. Establecieron un método para diseñar una solución base en un catálogo de materiales fluídicos a base de celulosa que contienen propiedades mecánicas y reológicas del distrito para proporcionar una base física para los gradientes de rigidez. La flexibilidad del método permitió al equipo adaptar procesos escalables y adaptables que se pueden aplicar a una variedad de procesos de fabricación de gradientes. El método desarrollado se optimizará aún más para superar las limitaciones e impulsar el potencial existente para imprimir objetos 2-D o 2.5-D y crear objetos 3-D completamente formados con gradientes de propiedades funcionales internas.

© 2020 Science X Network