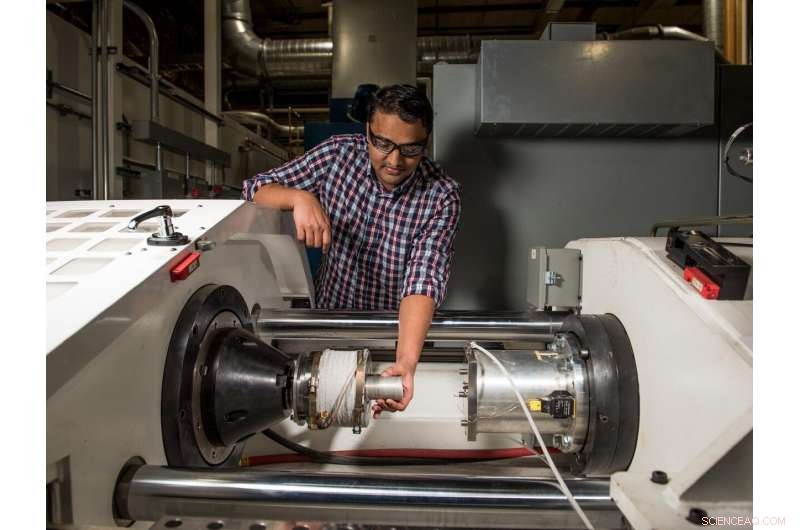

Procesamiento y extrusión asistidos por cizallamiento de PNNL ™, o SHAPE, tecnología. Crédito:Andrea Starr / Laboratorio Nacional del Noroeste del Pacífico

Se descubrió que dos formas de material de magnesio que se procesaron en tubos utilizando una nueva tecnología de fabricación llamada Extrusión y proceso asistido por cizallamiento, o ShAPE, tenían microestructuras bastante similares y mejoradas. a pesar de que comenzaron de manera muy diferente.

Este hallazgo confirma que la tecnología ShAPE de PNNL puede extruir componentes directamente de piezas fundidas de bajo costo y ofrecer microestructuras mejoradas en comparación con los procesos de extrusión convencionales. Los resultados podrían significar un producto de menor costo y potencialmente de mayor rendimiento para la industria automotriz, aeroespacial, y otras industrias.

Esta investigación, realizado por científicos e ingenieros de materiales del Laboratorio Nacional del Noroeste del Pacífico, fue publicado en Ciencia e Ingeniería de Materiales:A .

Todo se trata del procesamiento

Los fabricantes de automóviles están investigando materiales más livianos para reemplazar los componentes automotrices de aluminio y acero más pesados. Una alternativa, el magnesio, tiene el potencial de ahorrar un 80 por ciento de peso en comparación con el acero. y un ahorro del 30 por ciento en comparación con el aluminio que ya es liviano.

Sin embargo, Las aleaciones de magnesio solo han representado el 0,5 por ciento del peso de un vehículo de pasajeros típico durante las últimas dos décadas.

Esto se debe a que el magnesio generalmente necesita ser reforzado con elementos de tierras raras para reforzar sus propiedades de absorción de energía. Desafortunadamente, Los elementos de tierras raras son costosos:más de 10 veces el costo de las aleaciones de magnesio sin elementos de tierras raras.

Para investigar cómo el procesamiento de materias primas de magnesio que contienen elementos de tierras raras (y que son económicas) impactan en el rendimiento del producto extruido, El equipo de PNNL convirtió dos materias primas en tubos utilizando la tecnología ShAPE y luego realizó análisis en los tubos.

Palanquillas y barras

Las dos materias primas que el equipo procesó y analizó fueron magnesio ZK60 en la forma fundida y en la condición T5 "trabajada en frío".

Las palanquillas tal como se moldean consisten en una mezcla de metales que se fundieron y luego solidificaron en una fundición, principalmente magnesio pero que también contienen zinc, circonio, y cantidades muy pequeñas de otros metales. La fundición contiene granos de magnesio y otras fases, con una gama de tamaños.

Las barras acondicionadas con T5 se trabajan en frío a partir de la fundición, siendo procesado a través de una extrusora para formar una barra, y luego tratado térmicamente. El tamaño de grano resultante, textura, y las partículas de la segunda fase difieren significativamente de las de la forma fundida.

El equipo utilizó ShAPE para procesar las palanquillas recién fundidas y las barras acondicionadas con T5 en tubos en condiciones de proceso similares. ShAPE utiliza una matriz giratoria que se "embiste" contra un recipiente que contiene el material de magnesio, causando calentamiento por fricción en la interfaz del material del troquel. A medida que aumenta la temperatura, el material se ablanda, pero no se funde, y fluye hacia la abertura de extrusión a través de ranuras en espiral maquinadas en la cara del troquel para formar tubos.

Los tubos producidos para este estudio tenían un diámetro exterior de 50,8 mm (2 pulgadas) y un espesor de pared de 1,9 mm (0,07 pulgadas). Fueron producidos utilizando más de 20 veces menos fuerza de ariete en comparación con los métodos de extrusión convencionales.

Los análisis de ambos materiales después del procesamiento de ShAPE mostraron que las microestructuras eran prácticamente idénticas, sugiriendo que el producto final es independiente de la forma inicial de la aleación de magnesio. Estas microestructuras eran indistinguibles de los tubos ZK60 extruidos usando ShAPE previamente reportados, donde se logró el doble de ductilidad en comparación con el material extruido convencionalmente. Este emocionante resultado indica que ShAPE se puede utilizar para extruir productos directamente de piezas fundidas de bajo costo, en un solo paso, sin dejar de lograr propiedades que superan las de los tubos extruidos convencionalmente.

"Los resultados indican que las extrusiones de aleación de magnesio pueden fabricarse directamente a partir de piezas fundidas, con microestructuras que tienen un rendimiento superior al que se puede lograr con los métodos de extrusión convencionales, y sin el alto costo de los elementos de tierras raras, "dijo el científico de materiales de PNNL Scott Whalen, quien dirigió el estudio. "Pasar directamente de los castings puede reducir, o incluso eliminar, la necesidad de procesos de tratamiento térmico intensivos en energía necesarios antes de realizar la extrusión convencional ".

ShAPE es parte del creciente conjunto de capacidades de PNNL en procesamiento de fase sólida, o SPP, un enfoque disruptivo para la fabricación de metales que puede ser mejor, más económico, y más ecológicos que los métodos basados en la fusión típicamente asociados con la fabricación de metales.