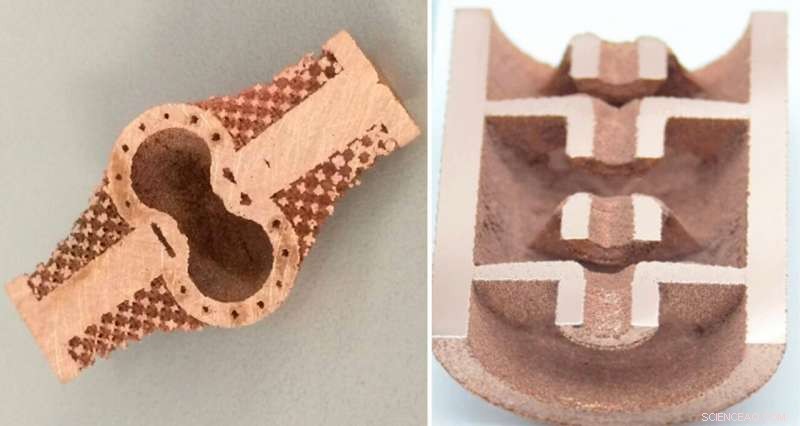

Ejemplos de componentes de cobre impresos en 3D que podrían usarse en un acelerador de partículas:cavidad de salida de klistrón de banda X con canales de microenfriamiento (a la izquierda) y un conjunto de cavidades de acelerador acopladas. Crédito:Christopher Ledford / Universidad Estatal de Carolina del Norte

Imagine poder fabricar dispositivos complejos cuando quiera y donde quiera que esté. Crearía posibilidades imprevistas incluso en los lugares más remotos, como la construcción de repuestos o componentes nuevos a bordo de una nave espacial. Impresión 3d, o fabricación aditiva, podría ser una forma de hacerlo. Todo lo que necesita son los materiales de los que estará hecho el dispositivo, una impresora y una computadora que controla el proceso.

Diana Gamzina, un científico de planta en el Laboratorio Nacional Acelerador SLAC del Departamento de Energía; Timothy Horn, profesor asistente de ingeniería mecánica y aeroespacial en la Universidad Estatal de Carolina del Norte; e investigadores de RadiaBeam Technologies sueñan con desarrollar la técnica para imprimir aceleradores de partículas y dispositivos electrónicos de vacío para aplicaciones en tratamiento e imágenes médicas. la red eléctrica, comunicaciones por satélite, sistemas de defensa y más.

De hecho, los investigadores están más cerca de hacer de esto una realidad de lo que piensas.

"Estamos intentando imprimir un acelerador de partículas, que es realmente ambicioso, ", Dijo Gamzina." Hemos estado desarrollando el proceso durante los últimos años, y ya podemos imprimir componentes de aceleradores de partículas hoy. El objetivo de la impresión 3-D es hacer cosas sin importar dónde se encuentre sin mucha infraestructura. Para que pueda imprimir su acelerador de partículas en un barco naval, en un pequeño laboratorio universitario o en algún lugar muy remoto ".

La impresión 3D se puede realizar con líquidos y polvos de numerosos materiales, pero no existen procesos bien establecidos para la impresión 3D de cobre de ultra alta pureza y sus aleaciones:los materiales Gamzina, Horn y sus colegas quieren usar. Su investigación se centra en desarrollar el método.

Cobre indispensable

Los aceleradores aumentan la energía de los haces de partículas, y los dispositivos electrónicos de vacío se utilizan en amplificadores y generadores. Ambos se basan en componentes que se pueden moldear fácilmente y que conducen el calor y la electricidad extremadamente bien. El cobre tiene todas estas cualidades y, por lo tanto, se usa ampliamente.

Tradicionalmente, cada componente de cobre se mecaniza individualmente y se une con otros utilizando calor para formar geometrías complejas. Esta técnica de fabricación es increíblemente común, pero tiene sus desventajas.

"Soldar varias piezas y componentes lleva mucho tiempo, precisión y cuidado, ", Dijo Horn." Y cada vez que tenga una unión entre dos materiales, agrega un punto de falla potencial. Entonces, existe la necesidad de reducir o eliminar esos procesos de ensamblaje ".

Potencial de la impresión de cobre 3-D

La impresión 3D de componentes de cobre podría ofrecer una solución.

Funciona colocando capas delgadas de materiales una encima de la otra y construyendo lentamente formas y objetos específicos. En el trabajo de Gamzina y Horn, el material utilizado es polvo de cobre extremadamente puro.

El proceso comienza con un diseño 3-D, o "manual de construcción, "para el objeto. Controlado por una computadora, la impresora extiende una capa de polvo de cobre de unos pocos micrones de espesor sobre una plataforma. Luego mueve la plataforma alrededor de 50 micrones (la mitad del grosor de un cabello humano) y extiende una segunda capa de cobre encima de la primera. lo calienta con un haz de electrones a aproximadamente 2, 000 grados Fahrenheit y lo suelda con la primera capa. Este proceso se repite una y otra vez hasta que se ha construido todo el objeto.

La parte asombrosa:sin herramientas específicas, Se necesitan accesorios o moldes para el procedimiento. Como resultado, La impresión 3-D elimina las limitaciones de diseño inherentes a los procesos de fabricación tradicionales y permite la construcción de objetos que son excepcionalmente complejos.

"La forma realmente no importa para la impresión 3D, "dijo el científico del personal de SLAC, Chris Nantista, que diseña y prueba muestras impresas en 3D para Gamzina y Horn. "Simplemente programe en, inicie su sistema y puede construir casi cualquier cosa que desee. Abre un nuevo espacio de formas potenciales ".

El equipo se aprovechó de eso, por ejemplo, cuando se construye parte de un klystron, un tubo de vacío especializado que amplifica las señales de radiofrecuencia, con canales de enfriamiento internos en NCSU. Construirlo en una sola pieza mejoró la transferencia de calor y el rendimiento del dispositivo.

En comparación con la fabricación tradicional, La impresión 3D también requiere menos tiempo y podría traducirse en ahorros de costos de hasta un 70%. Dijo Gamzina.

Una técnica desafiante

Pero imprimir dispositivos de cobre tiene sus propios desafíos, como Horn, que comenzó a desarrollar la técnica con colaboradores de RadiaBeam hace años, sabe. Un problema es encontrar el equilibrio adecuado entre las propiedades térmicas y eléctricas y la resistencia de los objetos impresos. Pero el mayor obstáculo para la fabricación de aceleradores y componentes electrónicos de vacío, aunque, es que estos dispositivos de alto vacío requieren materiales puros y de muy alta calidad para evitar fallas en las piezas, como grietas o fugas de vacío.

El equipo de investigación abordó estos desafíos mejorando primero la calidad de la superficie del material, utilizando un polvo de cobre más fino y variando la forma en que fusionaron las capas. Sin embargo, el uso de un polvo de cobre más fino condujo al siguiente desafío. Permitió que más oxígeno se adhiriera al polvo de cobre, aumentando el óxido en cada capa y haciendo que los objetos impresos sean menos puros.

Entonces, Gamzina y Horn tuvieron que encontrar una forma de reducir el contenido de oxígeno en sus polvos de cobre. El método que se les ocurrió que informaron recientemente en Ciencias Aplicadas, depende del gas hidrógeno para unir el oxígeno al vapor de agua y expulsarlo del polvo.

Usar este método es algo sorprendente, Dijo Horn. En un objeto de cobre fabricado tradicionalmente, la formación de vapor de agua crearía burbujas de vapor a alta presión dentro del material, y el material se ampollaría y fallaría. En el proceso aditivo, por otra parte, el vapor de agua se escapa capa a capa, que libera el vapor de agua con mayor eficacia.

Aunque la técnica ha demostrado ser muy prometedora, los científicos aún tienen mucho camino por recorrer para reducir el contenido de oxígeno lo suficiente como para imprimir un acelerador de partículas real. Pero ya han logrado imprimir algunos componentes, como la cavidad de salida de klystron con canales de enfriamiento internos y una serie de cavidades acopladas que podrían usarse para la aceleración de partículas.

Planificación para asociarse con socios de la industria

La siguiente fase del proyecto será impulsada por el recién formado Consorcio sobre las Propiedades del Cobre Fabricado con Aditivos, que está dirigido por Horn. El consorcio tiene actualmente cuatro miembros activos de la industria:Siemens, Aditivo GE, RadiaBeam y Calabazas Creek Research, con más en camino.

"Este sería un buen ejemplo de colaboración entre una institución académica, un laboratorio nacional y pequeñas y grandes empresas, "Dijo Gamzina." Nos permitiría resolver este problema juntos. Nuestro trabajo ya nos ha permitido pasar de 'imagínense, esto es una locura 'para' podemos hacerlo 'en menos de dos años ".

Este trabajo fue financiado principalmente por el Comando de Sistemas Marítimos Navales, como un programa de transferencia de tecnología para pequeñas empresas con Radiabeam, SLAC, y NCSU. Otros contribuyentes de SLAC incluyen a Chris Pearson, Andy Nguyen, Arianna Gleason, Apurva Mehta, Kevin Stone, Chris Tassone y Johanna Weker. Contribuciones adicionales vinieron de Christopher Ledford y Christopher Rock en NCSU y Pedro Frigola, Paul Carriere, Alexander Laurich, James Penney y Matt Heintz en RadiaBeam.