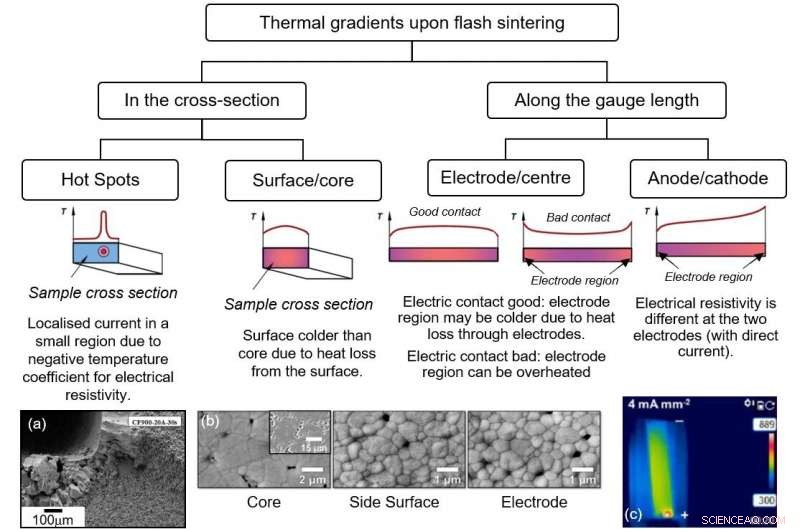

Causas y efectos de los gradientes térmicos y microestructurales en cerámica sinterizada flash. Crédito:WMG, Universidad de Warwick

La sinterización instantánea es una técnica de procesamiento de cerámica que usa corriente eléctrica para calentar intensamente la muestra de cerámica internamente en lugar de usar solo el calentamiento externo del horno. El proceso puede reducir significativamente las temperaturas y la duración del procesamiento de la cerámica, permitir que la cerámica sea coprocesada con metales u otros materiales, y reducción del uso de energía.

Sin embargo, el proceso puede resultar en cerámicas de baja calidad debido a debilidades causadas por falta de homogeneidad en la microestructura.

Los orígenes de estas inhomogeneidades causadas por gradientes térmicos en el material durante la sinterización flash han sido estudiados por investigadores de WMG, Universidad de Warwick y colaboradores académicos e industriales, y se describen las rutas para mitigar los efectos de estos gradientes.

La adopción de estas rutas de sinterización flash modificadas permitirá un uso más amplio de la sinterización flash en el procesamiento de cerámica, permitiendo una menor producción de energía de muchos productos cerámicos útiles, incluidas las baterías de estado sólido.

La densificación de la cerámica mediante la sinterización instantánea reduce el uso de energía y se puede utilizar para mejorar la viabilidad de la fabricación de estructuras cerámicas complejas, como las que se requieren para las baterías de estado sólido, al reducir las temperaturas y acortar la duración del tratamiento térmico.

Trabajando en colaboración con socios académicos e industriales, investigadores de WMG, La Universidad de Warwick ha publicado una revisión del estado del arte de la sinterización flash centrándose en la formación de regiones no homogéneas dentro de la cerámica que actualmente limitan el potencial de ampliación de la sinterización flash. La revisión encuentra que los gradientes térmicos son responsables de las heterogeneidades microestructurales y sugiere rutas para eliminar o reducir estos efectos.

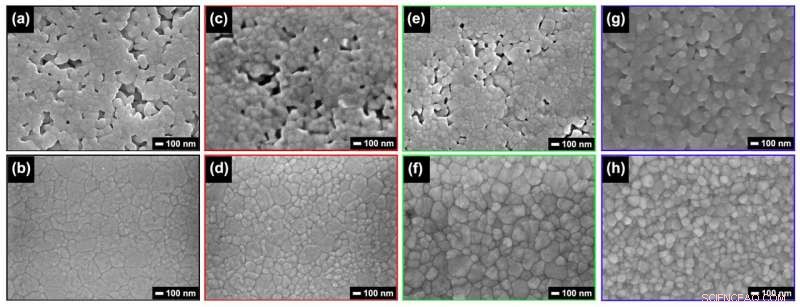

El desarrollo microestructural cambia con diferentes enfoques de sinterización. La sinterización instantánea produce microestructuras finas con una densidad muy alta con un menor uso de energía que los enfoques convencionales. Crédito:WMG, Universidad de Warwick

La reducción del uso de energía en la industria de fabricación de cerámica es un paso clave para cumplir los objetivos globales de reducción de emisiones. ya que los procesos convencionales requieren largos tratamientos de cocción a muy altas temperaturas. Se han desarrollado varios procesos de baja energía durante la última década, con la sinterización flash emergiendo como una ruta particularmente prometedora para la densificación de materiales para su uso en aplicaciones que incluyen baterías de estado sólido, revestimientos de barrera térmica, y juntas cerámicas.

En el papel, 'Promoción de la homogeneidad microestructural durante la sinterización instantánea de cerámicas a través de la gestión térmica' publicado como parte de un número especial del Boletín MRS, Gareth Jones y Dr. Claire Dancer de WMG, La Universidad de Warwick trabajó con colaboradores de la Universidad de Trento, Universidad de Tecnología de Wuhan, Universidad de Normandía, y Lucideon Ltd para revisar los orígenes de las variaciones microestructurales en diferentes regiones de materiales cerámicos sometidos a sinterización instantánea.

Las diferencias en el desarrollo microestructural se originan en gradientes térmicos dentro del material durante el procesamiento, y estos pueden reducirse mediante una cuidadosa gestión térmica durante el proceso de sinterización instantánea. Éstos incluyen:

Los resultados de esta revisión proporcionan una hoja de ruta para futuras investigaciones sobre la gestión térmica en la sinterización flash, lo que acelerará el desarrollo del proceso de implementación industrial.

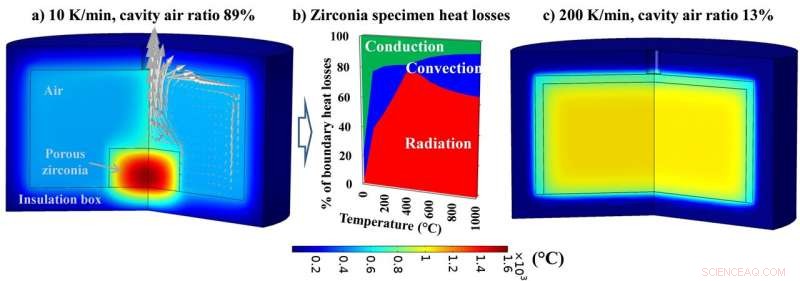

Simulación de la distribución del calor durante la sinterización instantánea. Crédito:WMG, Universidad de Warwick

Dr. Claire Dancer, líder del Grupo Cerámica dentro de la Dirección de Materiales y Sostenibilidad de WMG, Comentarios de la Universidad de Warwick:

"La reducción de las temperaturas de procesamiento de la cerámica mediante el uso de técnicas como la sinterización instantánea es un paso esencial para la fabricación de estructuras complejas de múltiples materiales, como las necesarias para las baterías de estado sólido, y para reducir el uso general de energía en la industria cerámica.

"Sin embargo, el proceso debe producir materiales cerámicos robustos y homogéneos para ser de uso generalizado. Nuestro artículo explica por qué la sinterización instantánea puede dar como resultado propiedades no homogéneas en la cerámica y sugiere una serie de rutas para mitigar estos efectos ".