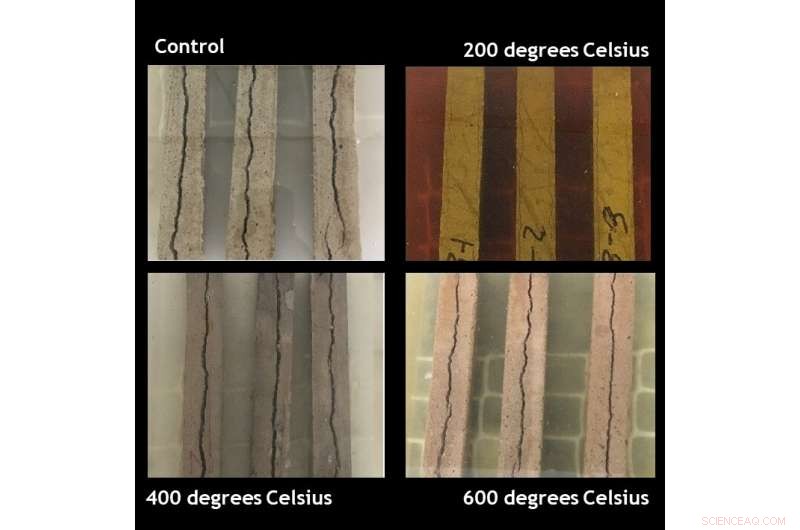

Bloques de hormigón de geopolímero, curado con calor a 200 grados Celsius y luego sumergido en un medio alcalino extremo durante 14 días a 80 grados Celsius (ayb), resisten el ataque significativamente mejor que los bloques curados con calor a 600 grados Celsius y sometidos al mismo tratamiento (cyd) en esta serie de imágenes de microscopio electrónico de barrido. Los bloques muestran la presencia de una sustancia gelatinosa, característica del ataque alcalino de la solución de NaOH 3M. El curado por calor redujo significativamente la intensidad del ataque, pero no pudo evitarlo. Las cenizas volantes generadas por la generación de energía de carbón se pueden reutilizar en concreto geopolímero de grado superior. Sin embargo, un problema crítico de durabilidad ha sido la baja resistencia al ataque de los álcalis. Los investigadores de la UJ han descubierto que el tratamiento térmico a alta temperatura a 200 grados Celsius puede reducir a la mitad este mecanismo dañino en los concretos de geopolímeros de cenizas volantes. Crédito:Dr. Abdolhossein Naghizadeh, Universidad de Johannesburgo.

Las cenizas volantes generadas por las centrales eléctricas de carbón son un dolor de cabeza medioambiental, creando contaminación de las aguas subterráneas y del aire a partir de grandes vertederos y presas de cenizas. Parte del producto de desecho se puede reutilizar en concreto geopolímero, tales como elementos prefabricados curados por calor para estructuras.

Sin embargo, un problema crítico de durabilidad ha sido la baja resistencia al ataque de álcalis extremos. Investigadores de la Universidad de Johannesburgo han descubierto que el tratamiento térmico a alta temperatura (HTHT) puede reducir a la mitad este mecanismo dañino en el concreto geopolímero de cenizas volantes.

"En un estudio anterior, Descubrimos que el concreto geopolímero de cenizas volantes puede ser vulnerable en condiciones alcalinas extremas. La recomendación del estudio fue que este material no debe emplearse en estructuras que estén expuestas a medios altamente alcalinos, como algunas instalaciones de almacenamiento de productos químicos. Los hallazgos de nuestro nuevo estudio muestran que la resistencia a los álcalis del concreto geopolímero se puede mejorar significativamente al exponerlo a una temperatura evaluada, óptimamente 200 grados Celsius, "dice el Dr. Abdolhossein Naghizadeh.

El estudio forma parte de la investigación doctoral de Naghizadeh en el Departamento de Ciencias de la Ingeniería Civil de la Universidad de Johannesburgo.

Medio alcalino extremo

En la investigación publicada en Estudios de caso en materiales de construcción , Los bloques de morteros de geopolímero de cenizas volantes se curaron térmicamente a 100ºC, 200, 400 o 600 grados Celsius durante seis horas. Luego se sumergieron en agua, un medio alcalino medio o un medio alcalino extremo; y almacenado a 80 grados Celsius durante 14 días o 28 días, dependiendo de la medición del desempeño.

El curado por calor prolongado durante 28 días se realizó para comparar los resultados con los obtenidos por los otros estudios, que empleó el mismo régimen de curación. Este curado a largo plazo es adecuado para fines de investigación, pero no recomendado para construcciones reales. El medio alcalino medio fue una solución de NaOH 1M. El medio de álcali extremo fue una solución de NaOH 3 M).

"Los bloques endurecidos se curaron con calor a 200 grados, y luego sumergido en el medio alcalino extremo (los bloques "200 / 3M"), mantuvo aproximadamente un 50% de resistencia residual a 22,6 MPa tras el ataque con álcali. Los bloques curados con calor a las otras temperaturas mantuvieron resistencias residuales mucho más bajas de 10,3 a 14,6 MPa, "dice Naghizadeh.

"Los bloques 200 / 3M sumergidos en medio alcalino extremo mostraron solo un agrietamiento fino limitado, lo que indica una baja expansión en comparación con los demás, que mostró un agrietamiento severo. La lixiviación de silicona y aluminio fue más baja para los bloques 200 / 3M.

"La difracción de rayos X mostró que los minerales cristalinos, albita y silimanita, formado en la fase aglutinante de bloques 200 / 3M. Las imágenes de microscopio electrónico de barrido de los aglutinantes 200 / 3M muestran la presencia de una sustancia similar a un gel, Característica del ataque de álcalis. El curado por calor redujo significativamente la intensidad del ataque, pero no pude evitarlo, " él dice.

"El tratamiento térmico de alta temperatura (HTHT) a 200 grados creó este efecto al inhibir la disolución de las partículas de cenizas volantes sin reaccionar dentro de la matriz de hormigón geopolímero endurecido. Sin embargo, el HTHT también redujo la resistencia a la compresión de estos bloques en un 26,7% ".

Mejor utilizado como prefabricado

Los aglutinantes de geopolímeros de cenizas volantes exhiben propiedades de durabilidad notables. Entre estos se encuentran la alta resistencia a la reacción álcali-sílice, resistencia superior a los ácidos y alta resistencia al fuego, baja carbonatación y ataque limitado de sulfatos, dice Naghizadeh. El cemento geopolímero de cenizas volantes es adecuado principalmente para hormigón prefabricado fabricado en una fábrica o taller. La razón es que el desarrollo de la resistencia en las mezclas de cemento geopolimérico es generalmente lento a temperatura ambiente.

Esto hace que el curado por calor sea necesario o esencial para obtener una resistencia temprana. Los métodos prácticos establecidos para el curado térmico del cemento Portland ordinario prefabricado (OPC) se pueden adaptar para esto.

Esto hace que los geopolímeros de cenizas volantes sean adecuados para elementos prefabricados de hormigón como vigas o vigas para edificios y puentes. traviesas de ferrocarril, paneles de pared, losas alveolares huecas, y tubos de hormigón. Para concreto geopolímero de cenizas volantes regulares, un período de 24 horas de calentamiento entre 60 y 80 grados Celsius sería suficiente para lograr una resistencia suficiente. Este régimen de curado (temperatura y duración) es común en la industria del cemento, que también se utiliza para algunos hormigones de cemento Portland.

Aunque el uso de cemento geopolímero crece cada año, no se utiliza mucho en comparación con OPC. El geopolímero se ha empleado como aglutinante en estructuras residenciales, puentes y pistas sobre todo en países europeos, Porcelana, Australia, y los EE. UU.

Un cemento de última generación

Desde mediados del siglo XVIII, El OPC se ha utilizado ampliamente para producir hormigón. Su rendimiento de durabilidad es bien conocido y se puede predecir su comportamiento a largo plazo. Sin embargo, Está surgiendo una nueva generación de cemento como alternativa adecuada al OPC en determinadas aplicaciones. Estos cementos geopolímeros (o ligantes geopolímeros) tienen una naturaleza y microestructura totalmente diferente a la OPC.

Un material de partida utilizado para aglutinante de geopolímero debe ser rico en contenido de alúmina y silicato. Sobre este criterio, múltiples residuos industriales o subproductos califican, incluida la ceniza de cáscara de arroz, cenizas de combustible de aceite de palma y cenizas volantes de centrales eléctricas de carbón. Sin embargo, Las cenizas volantes tienen dos ventajas para su uso como cemento geopolímero, dice Naghizadeh.

La serie de fotografías muestra la expansión de bloques de concreto de geopolímero de cenizas volantes curados con calor y luego sumergidos en un medio alcalino extremo a 80 grados Celsius durante 14 días. Los bloques curados con calor a 200 grados Celsius muestran solo un agrietamiento fino limitado que indica una baja expansión, En comparación con los demás, las cenizas volantes generadas por la generación de energía de carbón se pueden reutilizar en concreto geopolímero. Sin embargo, un problema crítico de durabilidad ha sido la baja resistencia al ataque de los álcalis. Investigadores de la Universidad de Johannesburgo han descubierto que el tratamiento térmico a alta temperatura a 200 grados Celsius puede reducir a la mitad este mecanismo dañino en los concretos de geopolímeros de cenizas volantes. Crédito:Dr. Abdolhossein Naghizadeh, Universidad de Johannesburgo.

Primeramente, las cenizas volantes están disponibles en millones de toneladas en todo el mundo, incluso en los países en desarrollo. La reutilización de las cenizas volantes como material de construcción puede reducir potencialmente algunos de sus impactos ambientales. En la actualidad, se elimina en grandes presas de cenizas y vertederos cerca de centrales eléctricas de carbón, que generan contaminación del aire y de las aguas subterráneas.

La segunda ventaja de las cenizas volantes como material de partida para el cemento geopolimérico es su composición química. Típicamente, las cenizas volantes son lo suficientemente ricas en silicio reactivo y óxidos de aluminio, lo que se traduce en una mejor geopolimerización.

Esto a su vez produce un aglutinante con una mecánica superior, propiedades físicas y de durabilidad en comparación con los hormigones geopoliméricos elaborados con otros productos de desecho que contienen aluminosilicatos.

Diseño de mezcla más complejo

Al diseñar un edificio, el ingeniero debe asegurarse de que el hormigón utilizado en la estructura tenga la resistencia esperada para la vida útil. Sin embargo, las propiedades físicas y mecánicas del hormigón y otros materiales de construcción pueden cambiar con el tiempo. Dichos cambios pueden influir en el rendimiento del material durante la vida útil de la construcción.

Generalmente, una mezcla de hormigón OPC incluye cemento, agua y áridos. El ingeniero civil desarrolla un diseño de mezcla OPC utilizando proporciones específicas de estos tres ingredientes para la estructura deseada.

"Para el hormigón geopolimérico a base de cenizas volantes activado por silicato de sodio e hidróxido de sodio, el diseño de la mezcla es más complejo que para OPC, ", dice Naghizadeh." Hay más parámetros involucrados:las cantidades de cenizas volantes, silicato de sodio, hidróxido de sodio, agua, y agregado; así como la concentración de hidróxido de sodio; la proporción y calidad del vidrio dentro del álcali ".

Cenizas volantes de presas de cenizas

En Sudáfrica, la investigación sobre el uso de cenizas volantes como cemento geopolimérico es limitada, dice el profesor Stephen Ekolu. Ekolu es coautor del estudio y ex director de la Escuela de Ingeniería Civil y Entorno Construido de la Universidad de Johannesburgo.

"La investigación existente sobre el concreto geopolímero de cenizas volantes utiliza cenizas volantes suministradas directamente desde centrales eléctricas. Se necesita más investigación sobre el uso de cenizas volantes de vertederos y represas de cenizas, técnicamente denominado "ceniza de fondo" para producir cemento geopolímero.

"Las preguntas de investigación más importantes son cuestiones de calidad del material, diseño de mezcla, y desarrollar la tecnología para permitir el curado en condiciones ambientales en lugar de la práctica actual de curado a temperaturas elevadas. Una vez que se hayan resuelto estas tres cuestiones científicas, las cenizas volantes y, de hecho, la mayoría de las otras formas de cementos geopoliméricos pueden colocarse mejor como reemplazos de OPC en todo el mundo, "dice Ekolu.

No es un extensor de concreto

En la actualidad, se utiliza una pequeña cantidad de cenizas volantes como diluyente de cemento común. En Sudáfrica, esa cantidad es el 10% de las 36 millones de toneladas producidas anualmente. Se mezcla con clínker para producir cemento Portland puzolánico (PPC).

Aunque las cenizas volantes se utilizan como un extensor OPC común, El hormigón geopolimérico a base de cenizas volantes (FA-GC) no se combina con el hormigón a base de OPC.

La razón es que el proceso de hidratación de OPC es completamente diferente de la reacción de geopolimerización de FA-GC. También, El hormigón a base de OPC y el hormigón geopolimérico requieren cada uno una condición de curado diferente.

Producción diferente a OPC

Las principales fases de la producción de OPC son los procesos de calcinación y trituración. A diferencia de OPC, La producción de geopolímeros no requiere estas fases. Los aglutinantes de geopolímeros a base de cenizas volantes constan de dos componentes:las cenizas volantes y un activador alcalino. Generalmente, las cenizas volantes se utilizan tal como se producen en la central eléctrica, sin necesidad de tratamiento adicional.

Las soluciones de activadores alcalinos como el silicato de sodio y el hidróxido de sodio también se producen ampliamente en la industria. Estos se utilizan para múltiples propósitos, como la producción de detergentes y textiles.

Concreto "más verde"

"La durabilidad a largo plazo del cemento geopolímero en diferentes condiciones ambientales necesita más investigación. Además, la industria de la construcción a nivel mundial carece de conocimientos técnicos sobre la producción de geopolímeros. Para emplear ligantes de geopolimero, ingenieros Los técnicos y los trabajadores de la construcción necesitan capacitación para diseñar y producir diseños de mezclas de concreto geopolímero con las propiedades requeridas. "dice Naghizadeh.

"No hay duda de que la producción de cemento Portland debe limitarse en el futuro, due to its huge environmental impacts. This includes about 5 to 8% of global anthropogenic carbon-dioxide emissions into the atmosphere, which contributes to climate change, " says Ekolu.

Several studies, including those from the University of Johannesburg, have shown that fly ash geopolymer can exhibit superior or similar properties to Portland cement. This makes it a suitable alternative to replace Portland cement in certain applications.

Es más, the availability of fly ash worldwide, especially in developing countries, provides an opportunity to produce more economic concrete "greener" than Ordinary Portland cement from the viewpoint of potential repurposing of a problematic waste product.