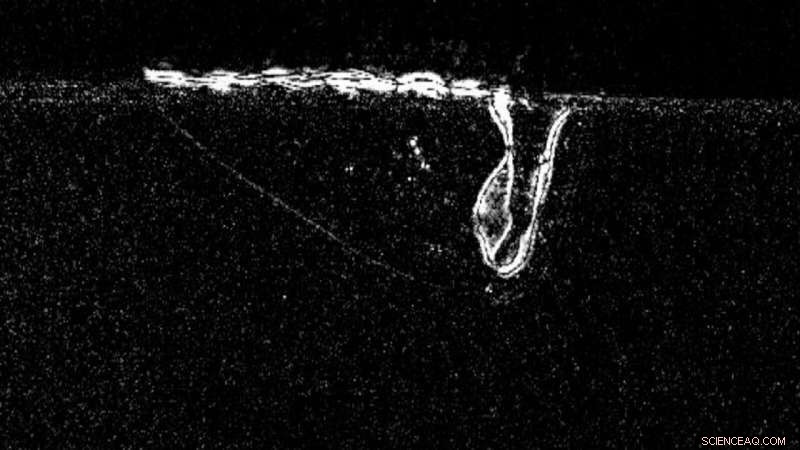

Esta imagen de rayos X capturada en el APS muestra un aluminio fundido con láser durante el proceso de fabricación aditiva. A la izquierda del láser puede ver pequeños poros creados durante el proceso, que con el tiempo puede crear defectos en el producto terminado. Crédito:Tao Sun

Una nueva investigación realizada en Advanced Photon Source (APS) muestra que la impresión 3D de componentes metálicos sin los poros que debilitan su integridad estructural no solo es posible, pero no necesitaría dispositivos adicionales para realizarlo.

La gran ventaja de la fabricación aditiva es la conveniencia de fabricar piezas geométricamente complejas. ¿Necesita diseñar y construir rápidamente un nuevo componente de motor para un avión? Enciende la impresora 3D y crea una. Pero con esa conveniencia a menudo viene un inconveniente:las piezas impresas en 3-D no son tan duraderas como las fabricadas a través de procesos de fabricación tradicionales, y no se mantendrá bajo tensiones repetidas con el tiempo.

Un equipo de científicos puede tener ahora la respuesta a ese problema. Aun mejor, su descubrimiento fundamental no requiere rediseñar y actualizar las máquinas de impresión 3D. Los investigadores dicen que se puede hacer con la tecnología que ya tenemos.

Fabricación aditiva, comúnmente llamada impresión 3-D, ha sido una realidad durante casi 40 años. Este proceso transforma los modelos informáticos de, bien, cualquier cosa en estructuras tridimensionales completamente realizadas de plástico, metales u otros materiales. Como parte del proceso, sin embargo, los poros microscópicos encuentran su camino hacia el producto terminado, debilitando la integridad estructural. Eliminar estos poros de las piezas metálicas impresas en 3D es clave para hacer avanzar la tecnología hacia aplicaciones más útiles.

Como te dirá cualquier científico, el primer paso para solucionar un problema es observar bien su causa. Los investigadores han estado utilizando Advanced Photon Source (APS), una instalación para usuarios de la Oficina de Ciencias del Departamento de Energía de EE. UU. ubicada en el Laboratorio Nacional Argonne del DOE, para estudiar el proceso de fabricación aditiva desde 2015. El APS genera rayos X intensamente brillantes, que puede penetrar en las partes metálicas, tomando imágenes a medida que el metal se forma a partir de polvo en tiempo real.

"El APS proporciona una forma de ver las cosas que antes no podíamos, "dijo Kamel Fezzaa, un físico en la división de ciencia de rayos X de Argonne, que supervisa el programa de imágenes de alta velocidad en la línea de luz APS 32-ID-B. "En lugar de utilizar muestras estáticas una vez finalizada la impresión, podemos ver el interior del proceso a medida que ocurre ".

Ese proceso se llama fusión de lecho de polvo láser, e implica el uso de láseres de alta potencia para fundir y fusionar material en polvo. Usando una configuración de láser y polvo en el APS, un equipo de investigadores documentó la formación y el movimiento subsiguiente de los poros, muchos más pequeños que el ancho de un cabello humano, dentro del charco de fusión. El equipo estaba dirigido por Lianyi Chen, anteriormente de la Universidad de Ciencia y Tecnología de Missouri y ahora de la Universidad de Wisconsin-Madison, y Tao Sun, anteriormente de la división de ciencia de rayos X de Argonne y ahora de la Universidad de Virginia.

La APS les permitió capturar 135, 776 imágenes por segundo, cada imagen dura menos de un microsegundo, y el resultado fue la mirada más detallada al proceso de fabricación aditiva jamás vista.

"El APS tiene la mejor capacidad para realizar este tipo de estudio, ", dijo Sun." Sería imposible hacer esto en una fuente de rayos X de laboratorio. Estamos probando un proceso muy dinámico, y el APS nos ofrece una resolución de tiempo a nivel de nanosegundos ".

Lo que encontró este equipo de investigación los sorprendió incluso a ellos. En un artículo publicado en Comunicaciones de la naturaleza , el grupo describió las tres fuerzas que actúan sobre los poros dentro de la piscina de fusión:flotabilidad, que debería forzar el gas hacia arriba y fuera del área de fusión; derretir el arrastre del flujo, que debería hacer girar el gas dentro de la piscina fundida; y fuerza termocapilar, lo que hace que los poros se muevan a lo largo del gradiente de temperatura.

De estas tres fuerzas, descubrieron que la fuerza termocapilar en cierta área de la piscina fundida ejerce la mayor influencia sobre dónde terminan los poros. El arrastre creado por el metal líquido en fusión es el segundo, lo que significa que se contrarrestó la tendencia natural de estas bolsas de gas a moverse hacia arriba y fuera del área de fusión.

"No esperábamos estos resultados, ", Dijo Chen." Cuando el láser golpea el material, los poros se mueven rápidamente fuera del baño de fusión en el área de interacción del láser ".

El equipo descubrió que es la fuerza termocapilar inducida por el gradiente de temperatura la que arrastra los poros hacia afuera, Chen explicó, por lo que simplemente ejercer más control sobre el gradiente de temperatura durante el proceso de impresión 3D en sí mismo puede mover esos poros fuera del área de fusión, asegurándose de que la pieza metálica resultante esté libre de poros.

"Esta no es una fuerza en la que la gente pensaba antes, ", Dijo Sun." Pero podemos utilizar esta fuerza para eliminar todos los poros en un componente impreso ".

Haciendo uso de esta técnica, los investigadores dicen, debería ser posible con el equipo de impresión 3D existente. Controlar la potencia y la velocidad del láser, y ajuste para diferentes tipos de material, debería permitir a los fabricantes encontrar las condiciones adecuadas para dar forma a la fuerza térmica mientras el láser está haciendo su trabajo.

Se necesitaría un poco de prueba y error, Fezzaa dijo:pero no debería requerir un dispositivo adicional para eliminar los poros del producto terminado.

"Esta es una prueba de concepto, ", Dijo Fezzaa." Uno de los principales desafíos en la impresión 3-D es hacerla tan confiable como la fabricación tradicional, y si este concepto pudiera utilizarse como una herramienta eficaz en un sistema 3D real, eso sería un gran paso adelante para la industria de fabricación aditiva ".